donde podemos comprar todo el material ???

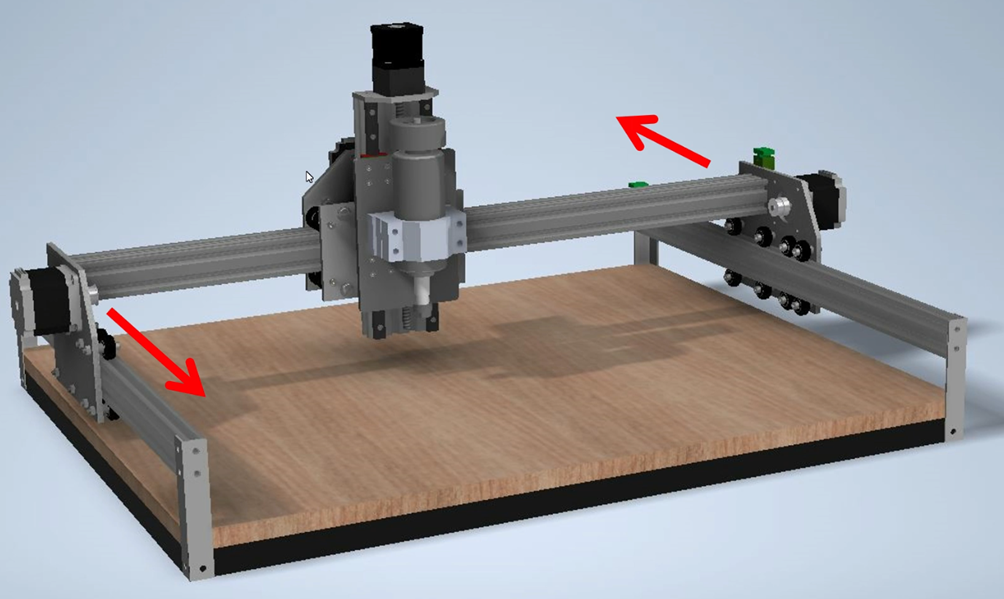

Router CNC

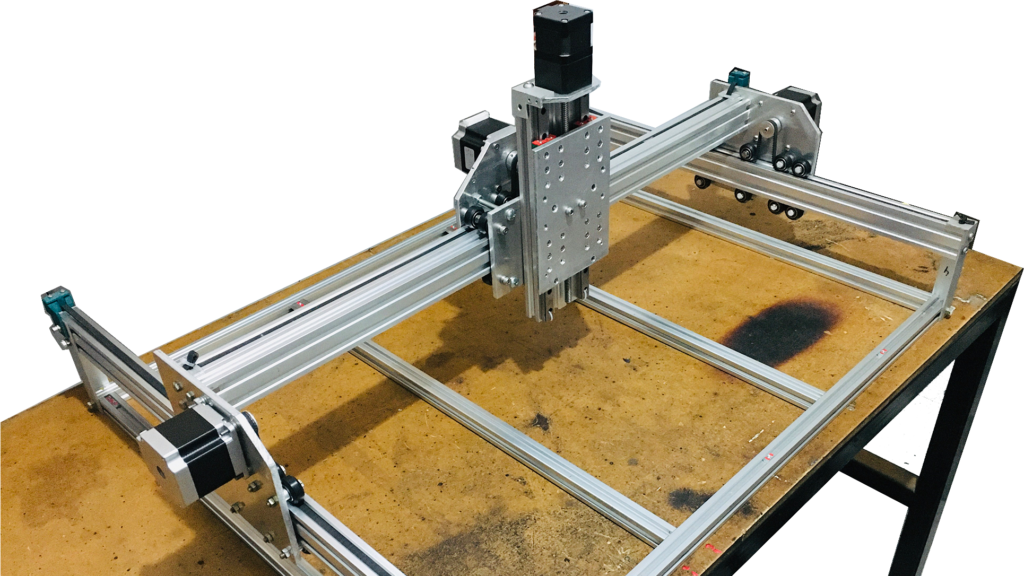

El Router CNC es una herramienta avanzada para el trabajo en madera como para otros materiales blandos como plástica, acrílicos, aluminio (dependiendo de lo robusto que sea tu Router CNC). Gracias a estas máquinas se pueden automatizar procesos de creación de piezas diseñadas según las necesidades de cada uno, así como cortes y grabados con precisión milimétrica. Estos sistemas funcionan mediante software de diseño llamados también CAD que permite a los usuarios crear sus propios proyectos en la computadora, posteriormente el diseño se ingresa a otro software, el cual se encarga de crear el código G, es decir traduce los diseños en movimientos precisos de corte, tallado o grabado, en este caso de madera.

Tabla de contenidos

Router CNC parte 1 – Base y Carros móviles eje Y

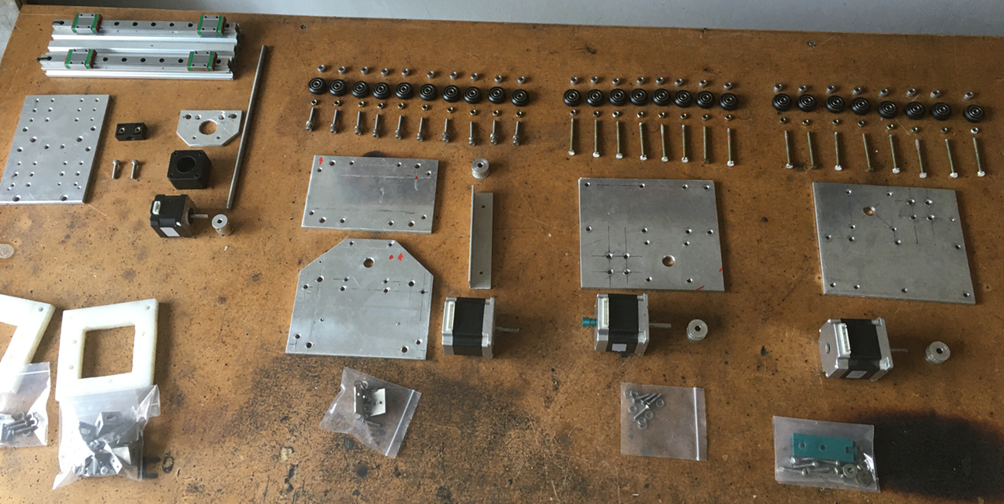

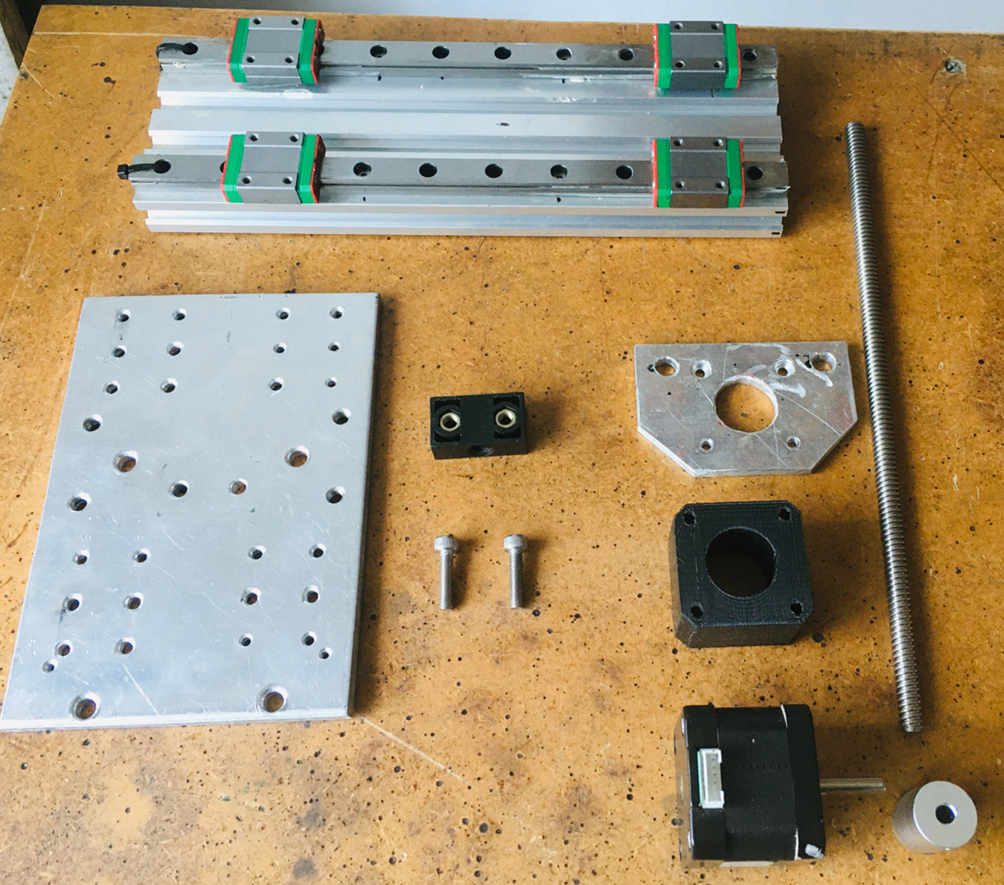

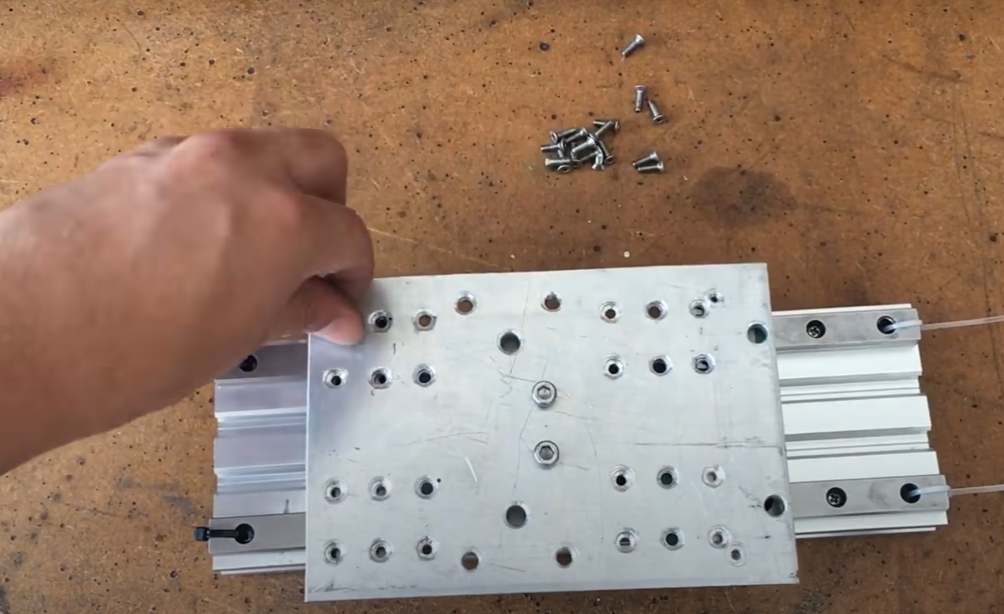

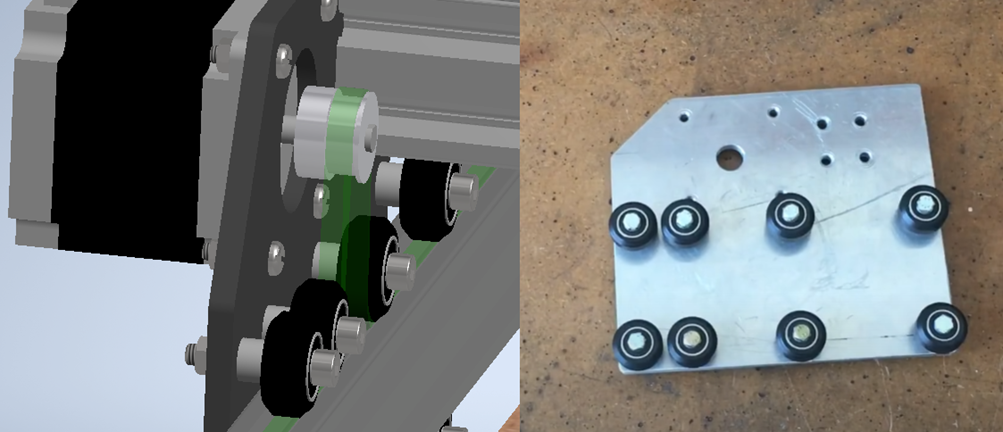

Aquí en esta primera imagen tenemos casi todas las partes de la impresora 3D, placas de aluminio, motores paso a paso, tornillos, ruedas para los perfiles V-slot.

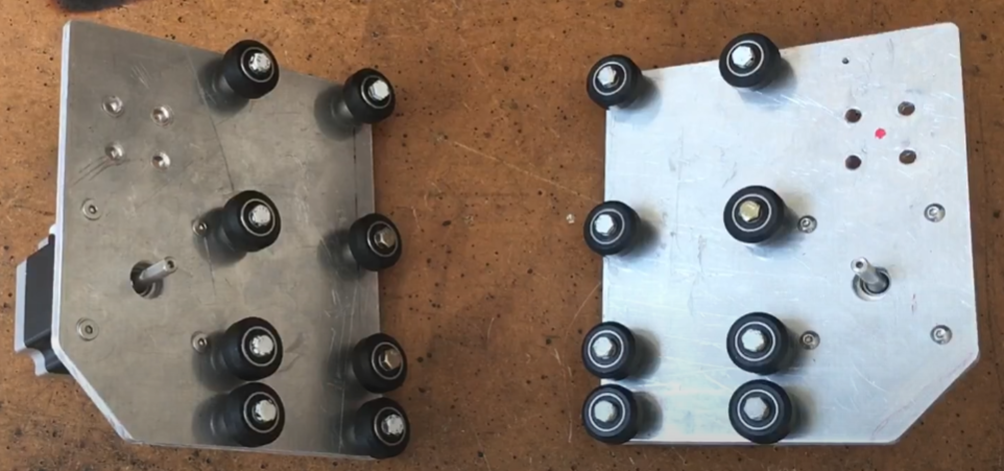

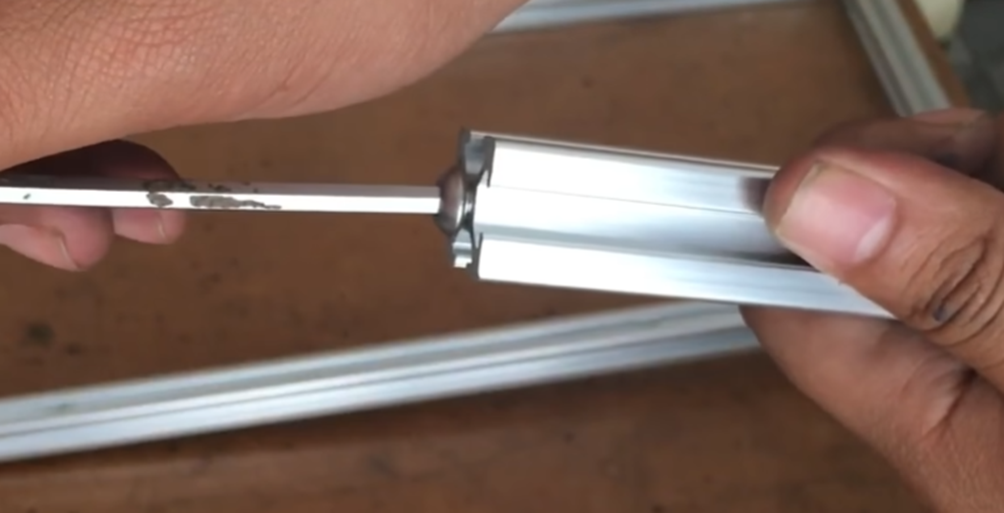

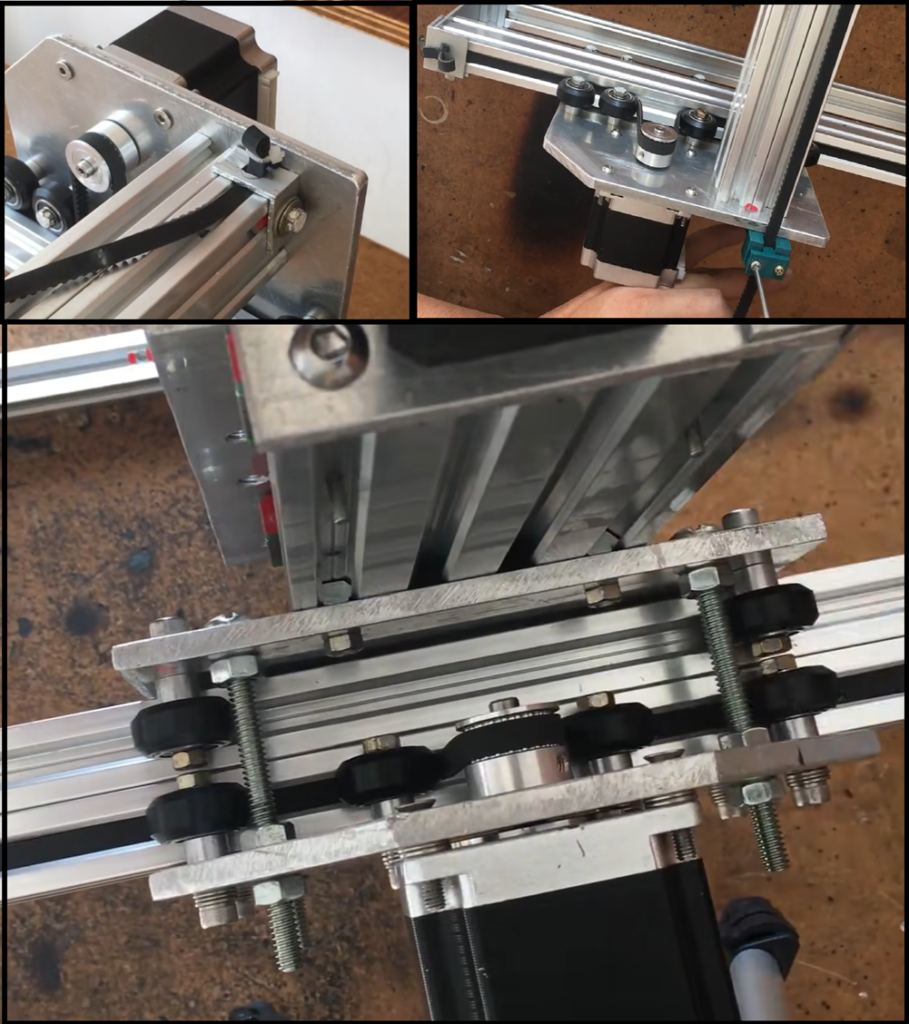

Lo primero que haremos es colocar las ruedas V slot de 24mm de diámetro, en la parte de materiales verán las cantidades necesarias para este proyecto, así mismo, usaremos tornillos socket M5x30mm. En total para cada placa de aluminio del eje Y se usarán 8 ruedas, 8 tornillos, 8 tuercas M5, 8 espaciadores de aluminio y arandelas en caso sean necesarios (para el movimiento en el eje Y se requieren dos placas de aluminio).

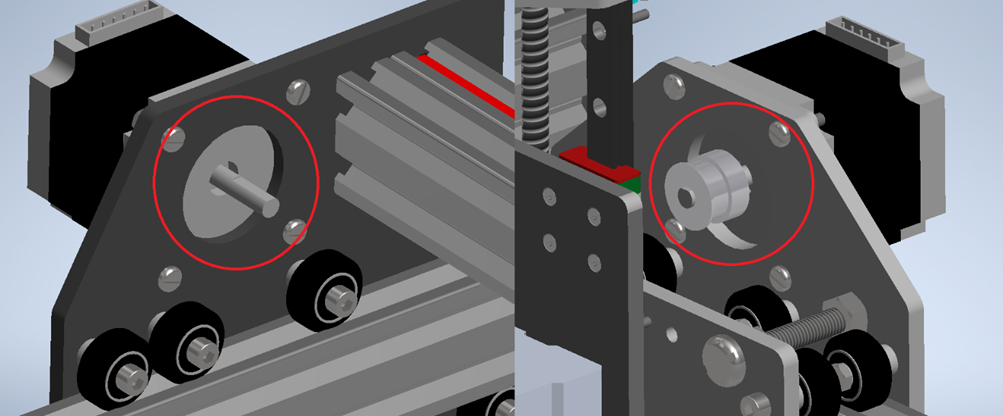

Posteriormente procedemos a colocar el motor paso a paso Nema 23, en el diseño original la placa de aluminio tiene un agujero de 38mm de diámetro para que pueda entrar el motor paso a paso, pero en mi caso como podrán ver en el video, como no tenía como realizar ese agujero, hice solo un agujero de 10mm de diámetro para que pasar el eje del motor, y luego coloque arandelas como si fueran espaciadores. Para este paso utilizamos pernos socket M4x14mm con sus tuercas si fueran necesarios.

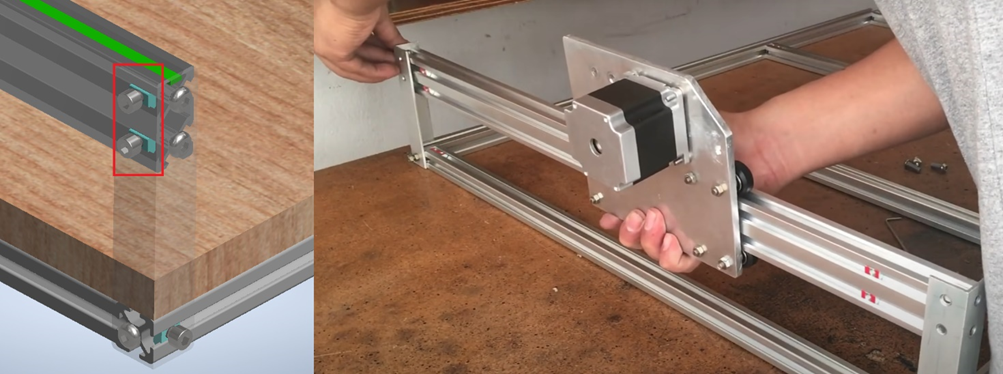

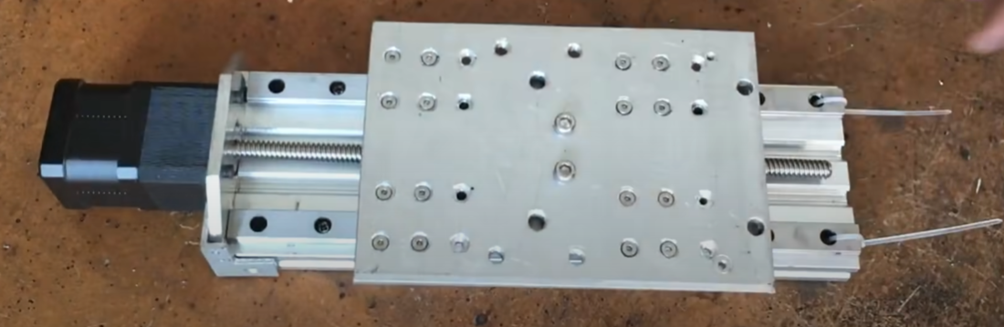

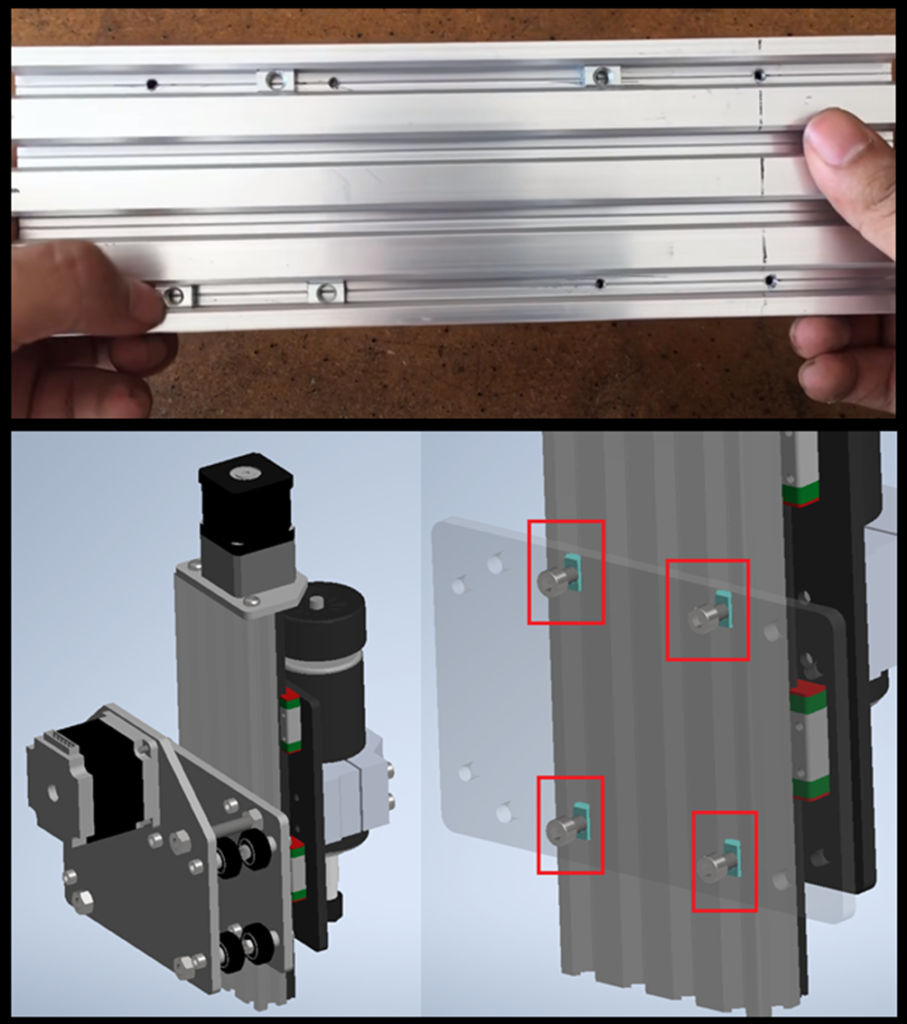

En esta imagen pueden ver que tenemos las dos placas de aluminio del eje Y con sus respectivas ruedas, tornillos y tuercas, también se puede observar los ejes de los motores paso a paso nema 23.

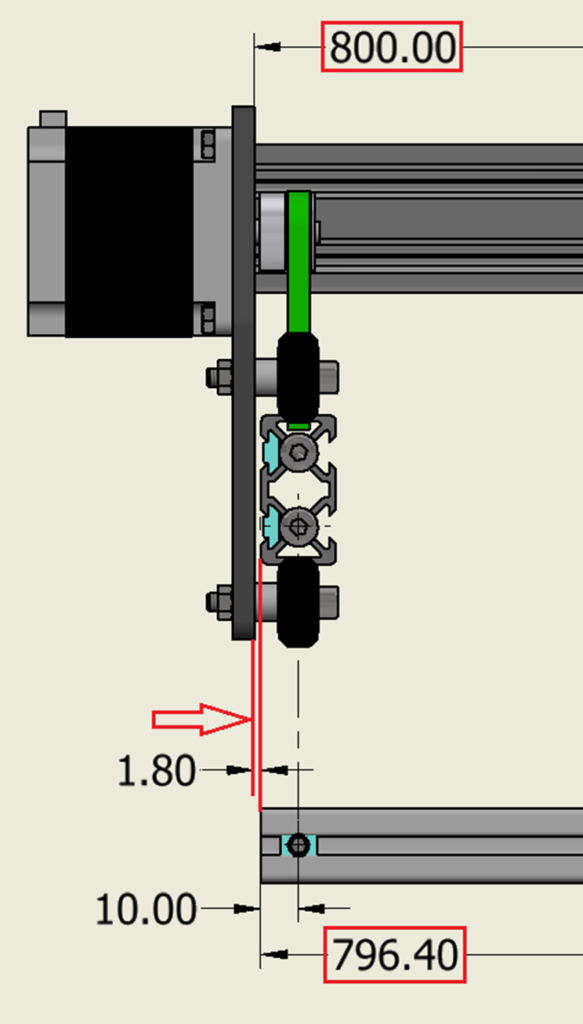

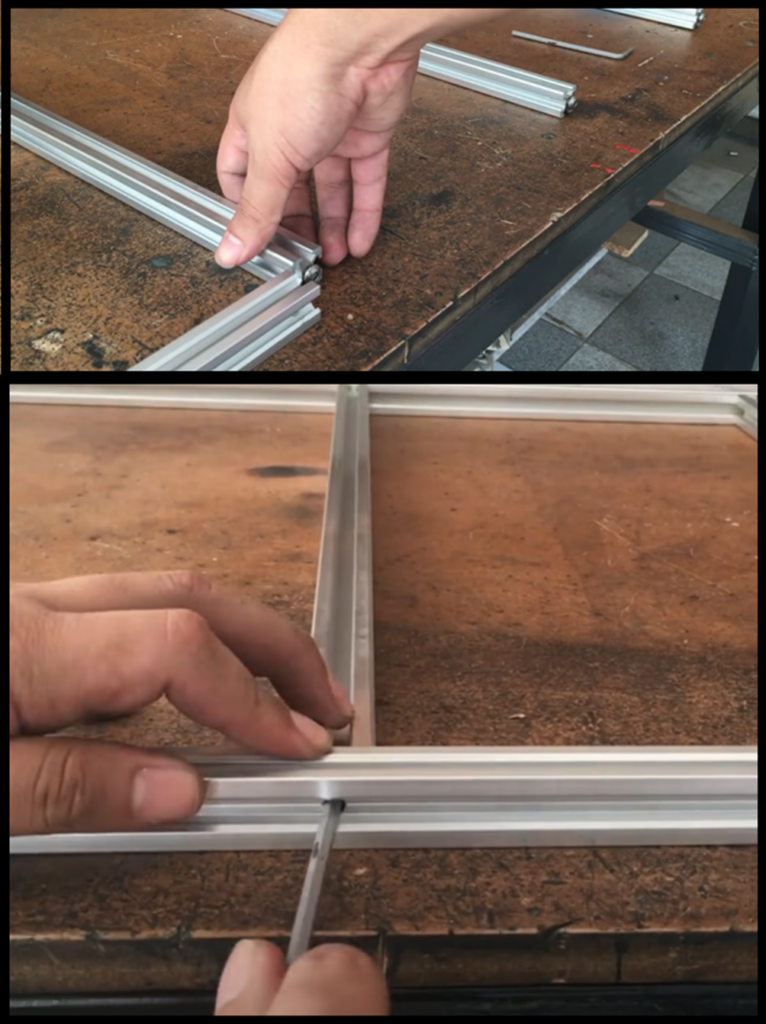

En esta imagen pueden ver la distancia de 800mm que referencia al perfil de aluminio 4040 de nuestro eje X, en la parte inferior vemos la distancia de 796.4mm que referencia el perfil de aluminio 2020 de nuestra base, en este caso compre el perfil 2020 de 800mm y lo lime hasta llegar a la medida de 796.4mm, ya que como puede ver la base va acoplada con el perfil 2040 del eje Y mediante un ángulo de aluminio por ende, la placa de aluminio debe estar separada del perfil 2040 del eje Y de 1.8mm por cada lado, entonces a nuestro perfil 2020 de 800m le restamos 1.8mm por cada lado y tenemos la medida que necesitamos.

En los perfiles 2020 de 796.4mm y los perfiles de 600mm le hacemos un agujero roscado de M6 en ambos lados.

Posteriormente colocamos tornillos M6x14mm cabeza redonda en todos los extremos de los perfiles de aluminio 2020 de 600mm (ver video para entender como armar la base).

Realizamos agujeros de diámetro 6 a una cierta distancia para colocar los perfiles 2020 de 600mm posteriormente pasamos el perfil 2020 de 797.4mm por todos los tornillos de cabeza redonda y ajustamos con una llave allen.

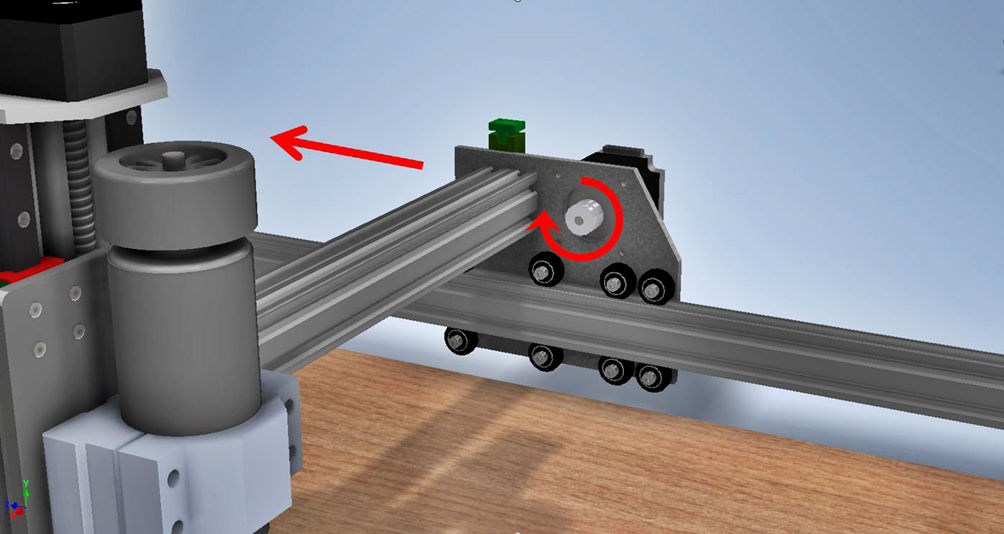

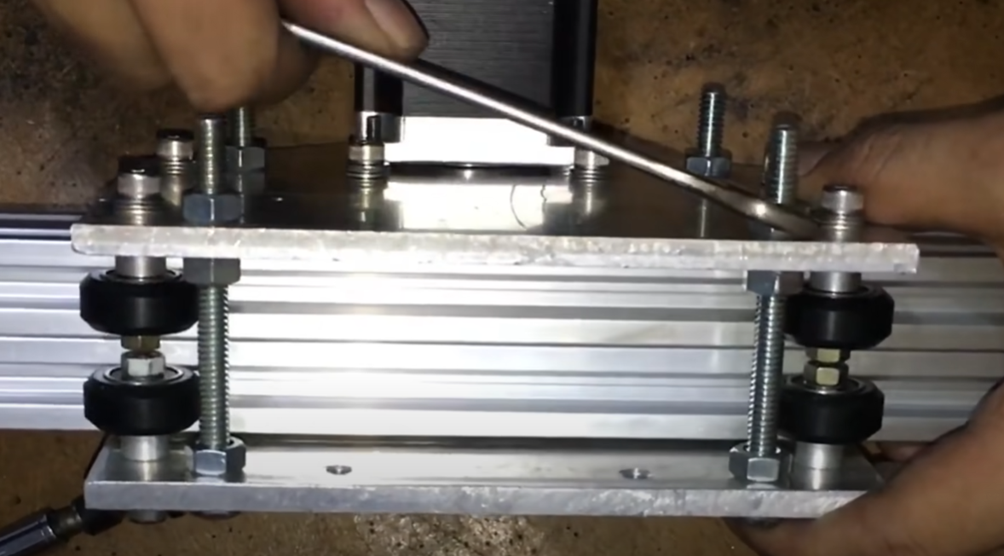

Para finalizar el armado del carro móvil del eje X, colocamos primero el perfil 2040 V slot de 600mm, pasándolo por las ruedas V slot, posteriormente ajustar los tornillos con las ruedas, ejerciendo fuerza de la rueda hacia el perfil de aluminio.

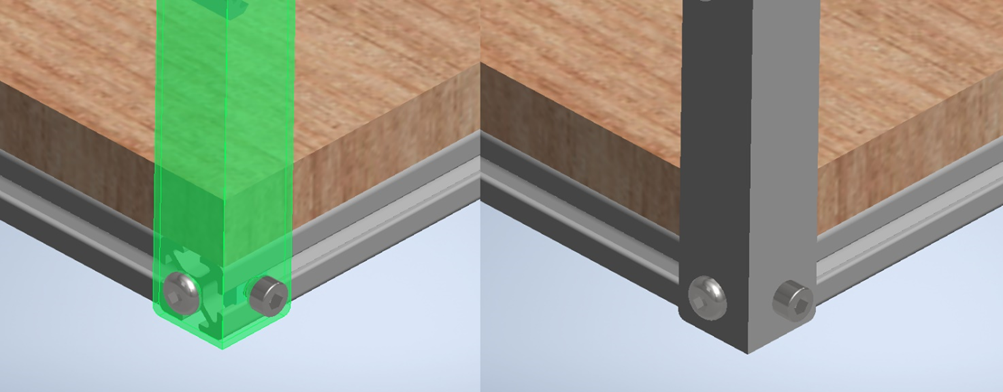

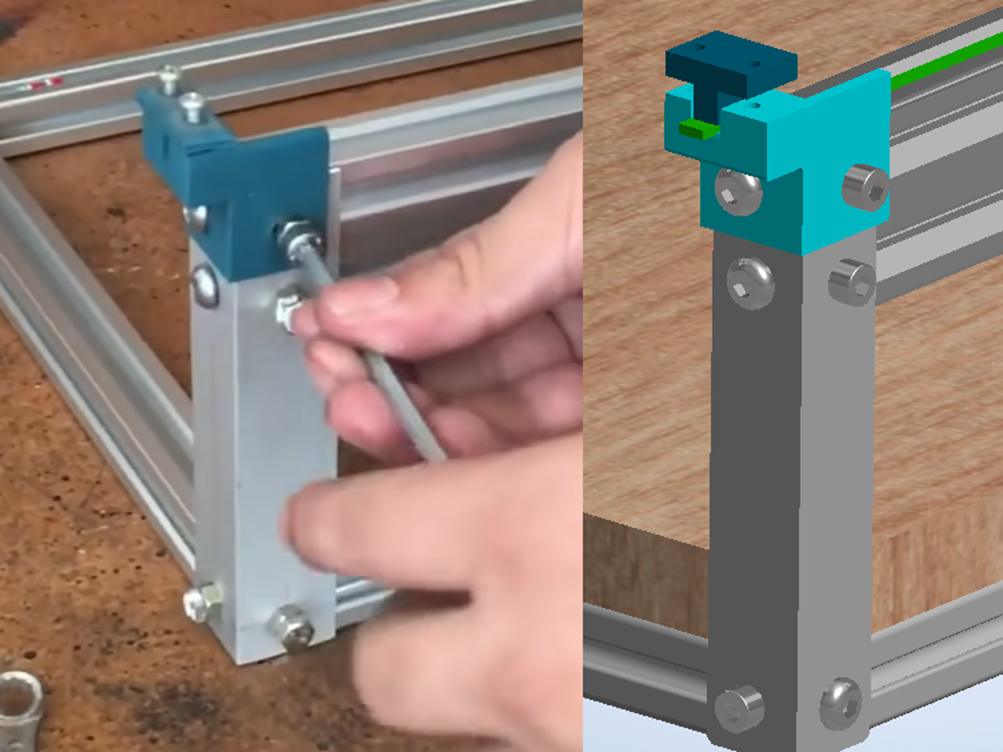

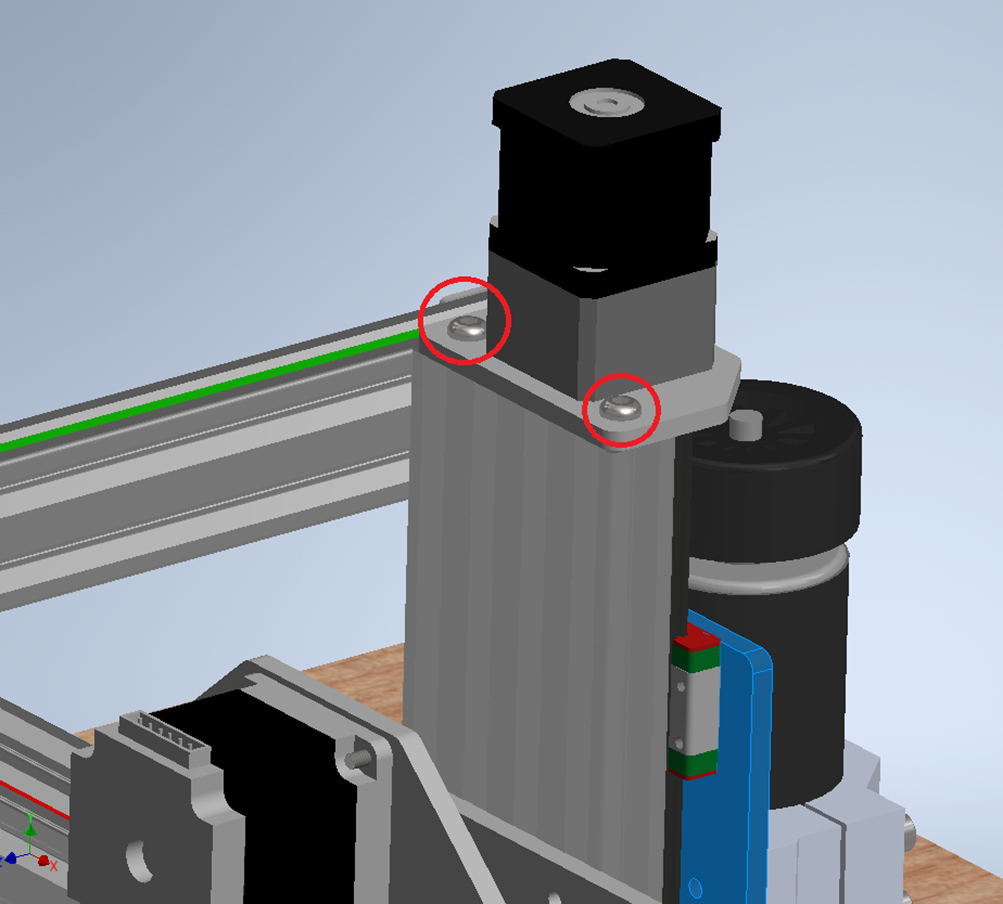

Cuando coloquemos los ángulos para unir la base con los perfiles de aluminio del eje Y, en la parte izquierda de la imagen vemos que por una parte va colocado el tornillo cabeza redonda M6x14mm y por la otra parte colocamos una tuerca para perfil de aluminio M5 y lo ajustamos con un tornillo socket M5x6mm.

De igual manera en la parte superior del ángulo de aluminio colocaremos 2 tornillo M6x14mm y al costado con 2 tuercas para perfil y 2 tornillos socket M5x6mm (si en caso no encuentran tornillos M5x6mm puede colocar M5x8mm de largo y colocarle arandelas como espaciador).

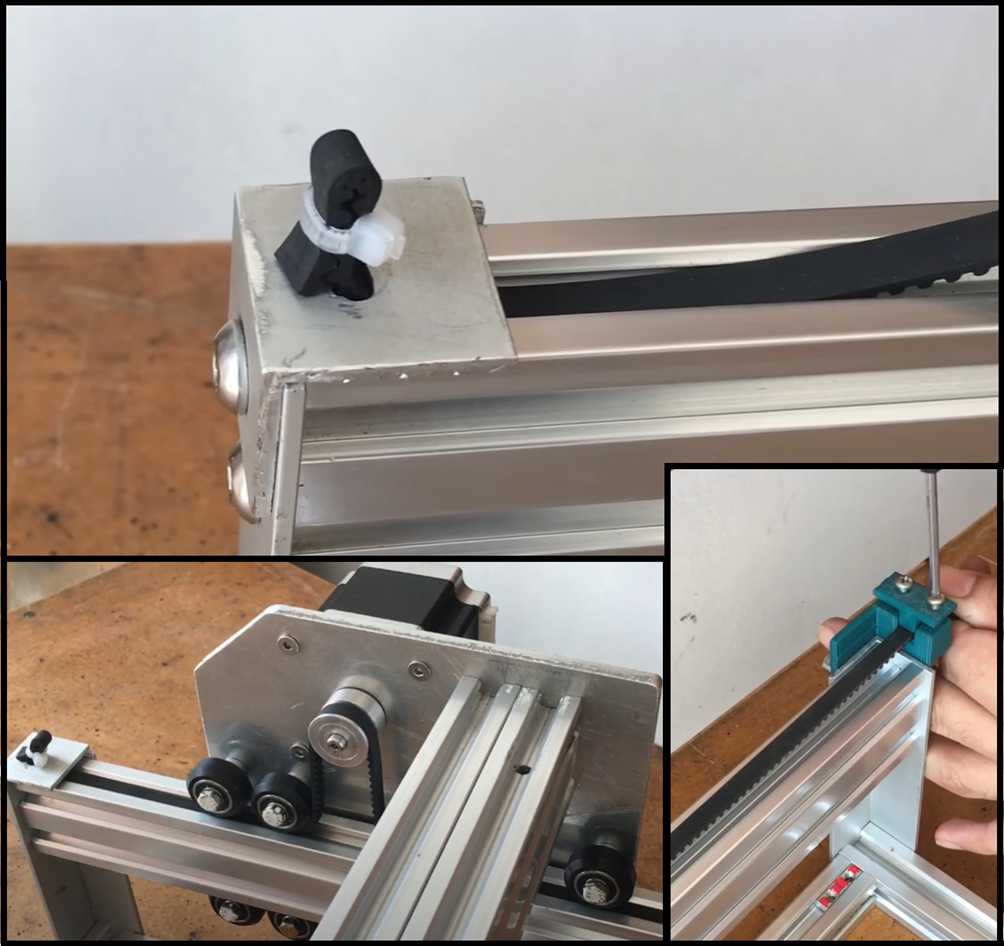

Por último, para terminar esta primera parte, colocamos una pieza impresa en 3D, para poder sujetar y tensar la correa del eje Y, hacemos lo mismo en el segundo perfil del eje Y (tener en cuenta que cada perfil del eje Y cuenta con su propia pieza en impresa en 3D para tensar la correa).

Router CNC parte 2 – Carro móvil eje X y Carro móvil eje Z

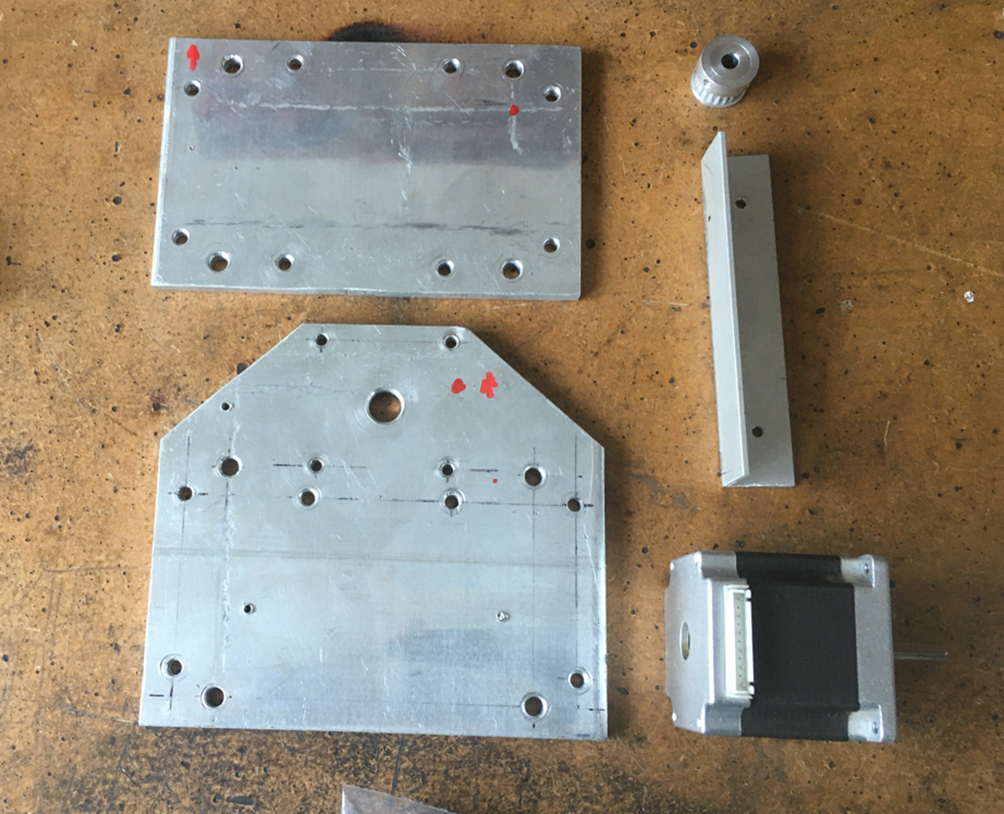

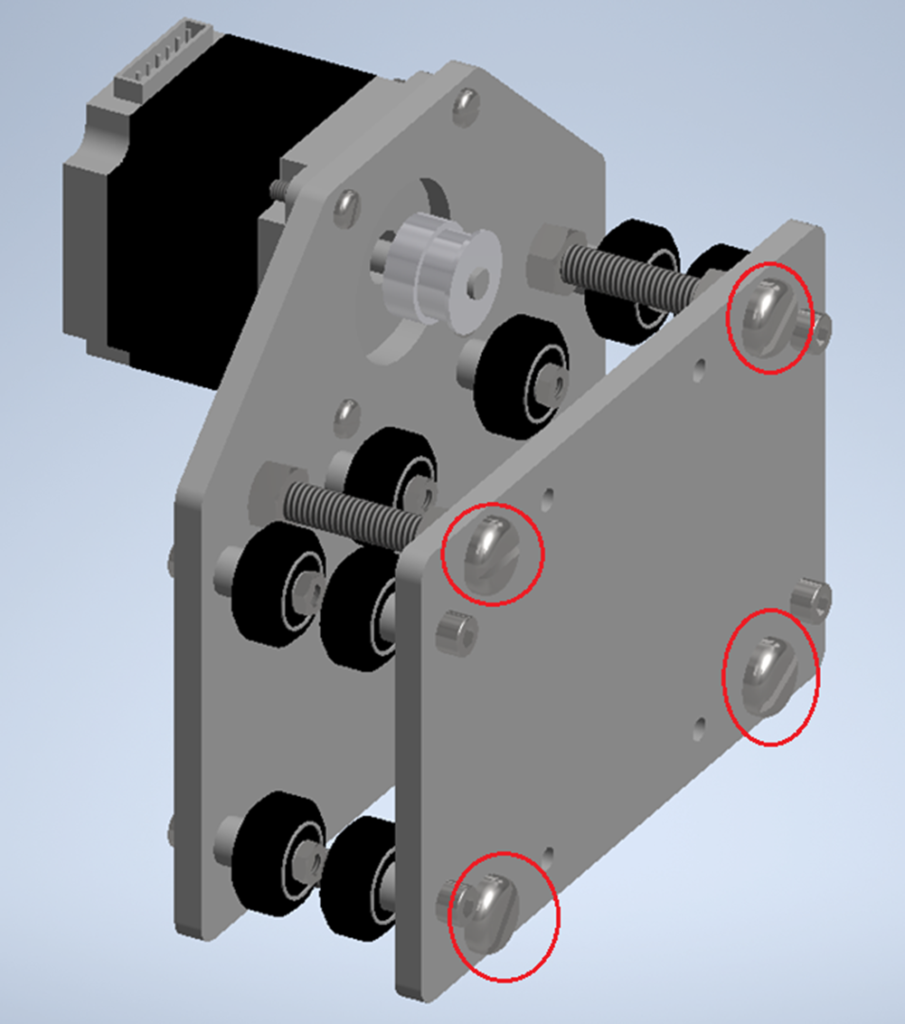

En esta segunda parte armaremos el carro del eje X, para eso necesitaremos 2 placas de aluminio de 6mm de espesor, un motor paso a paso nema 23, polea GT3.

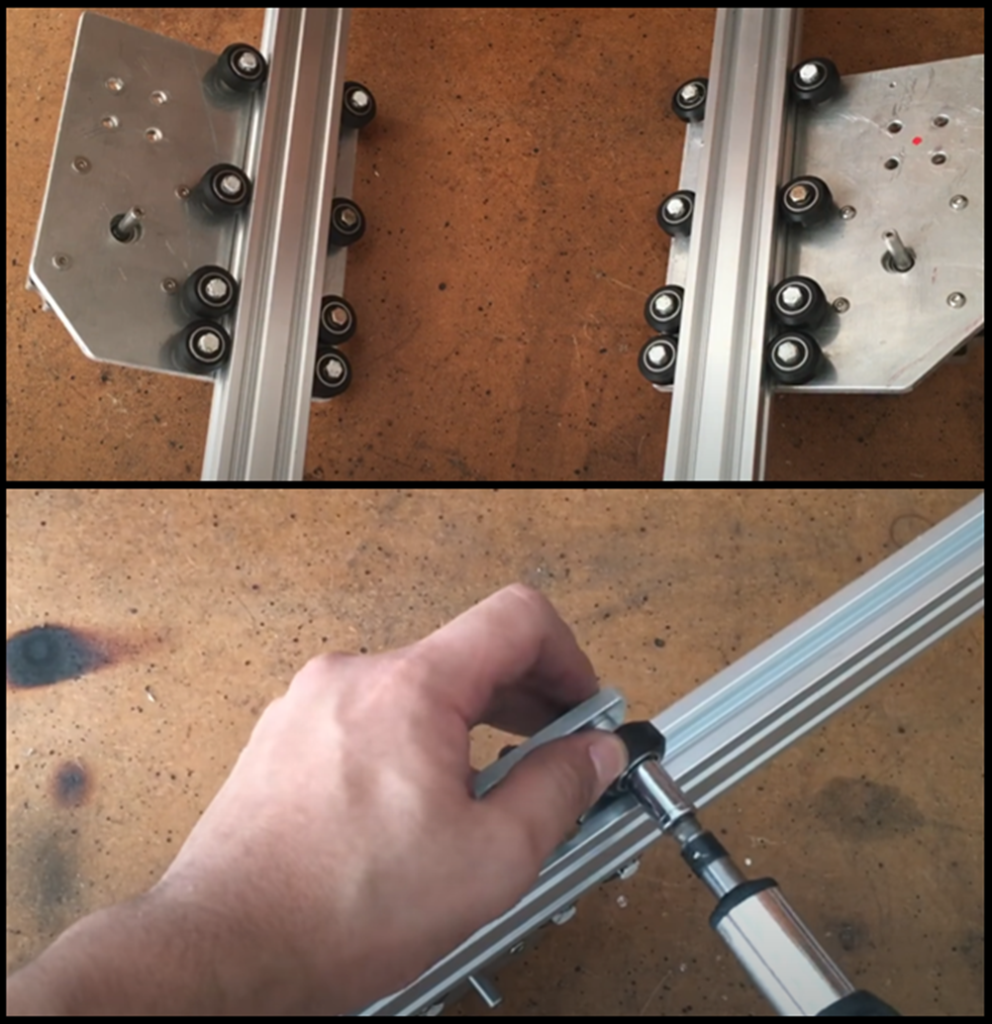

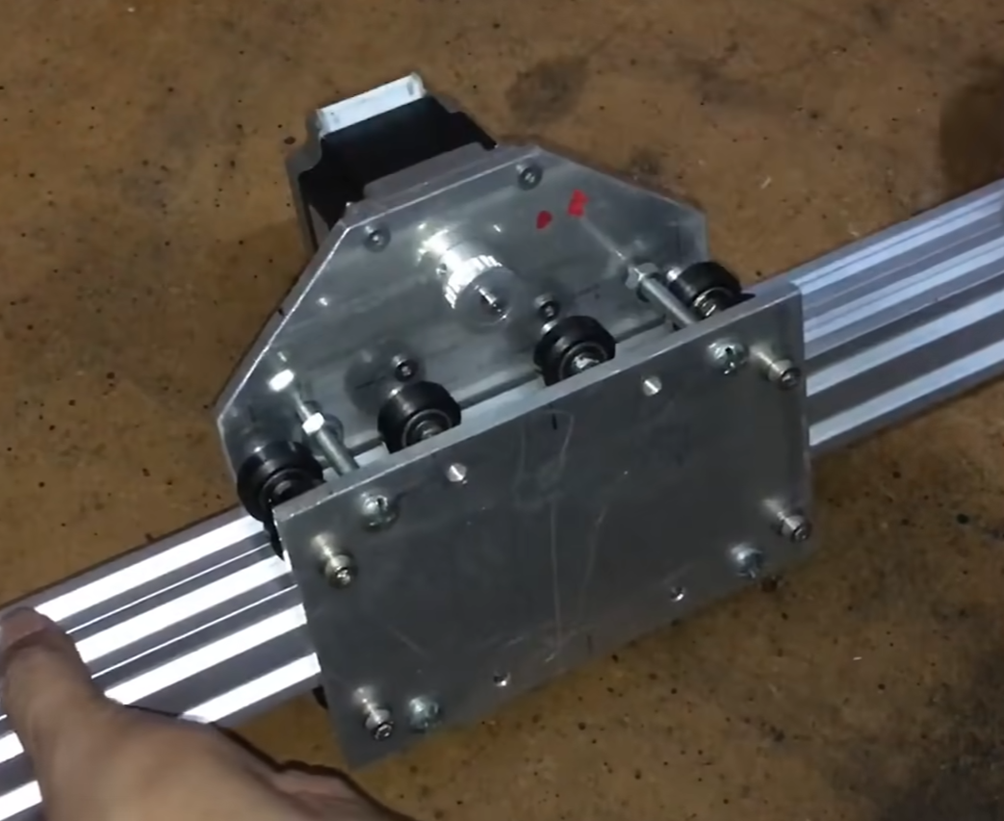

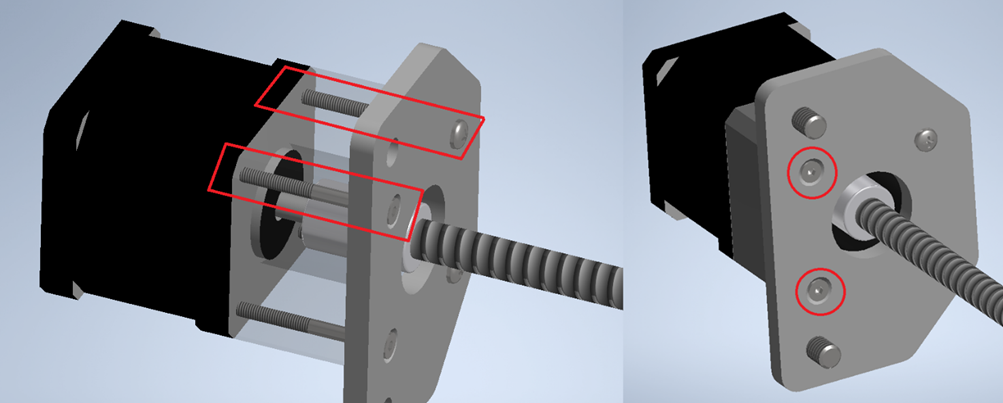

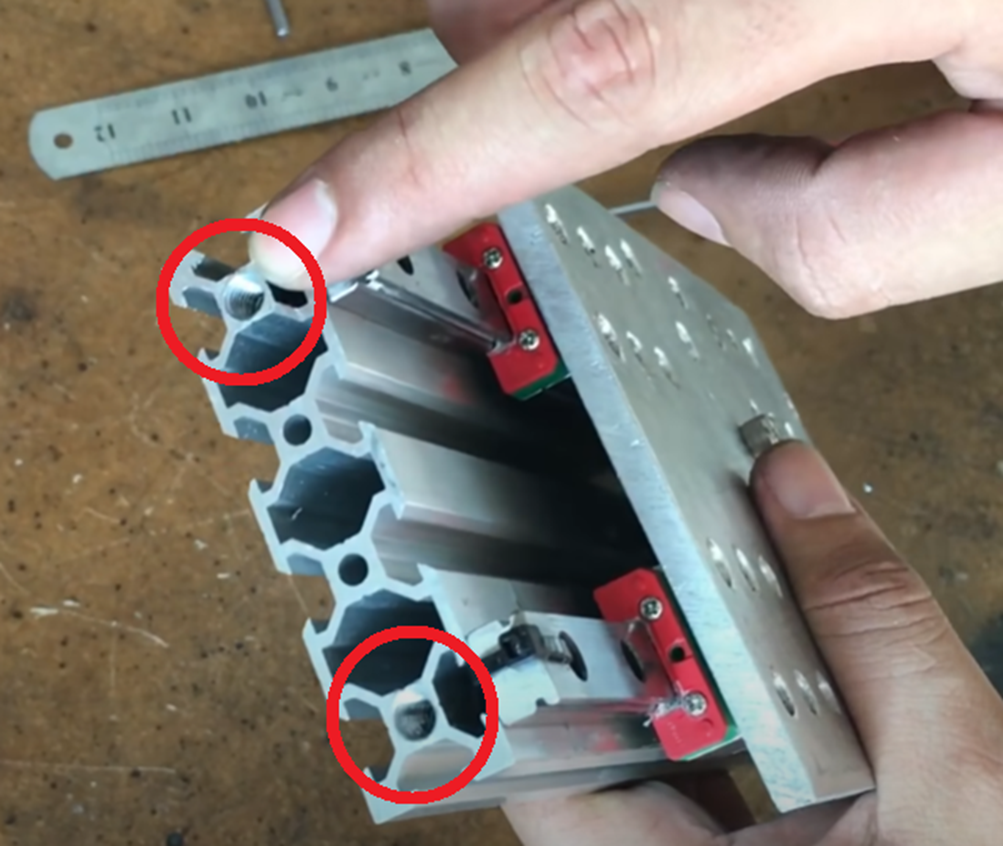

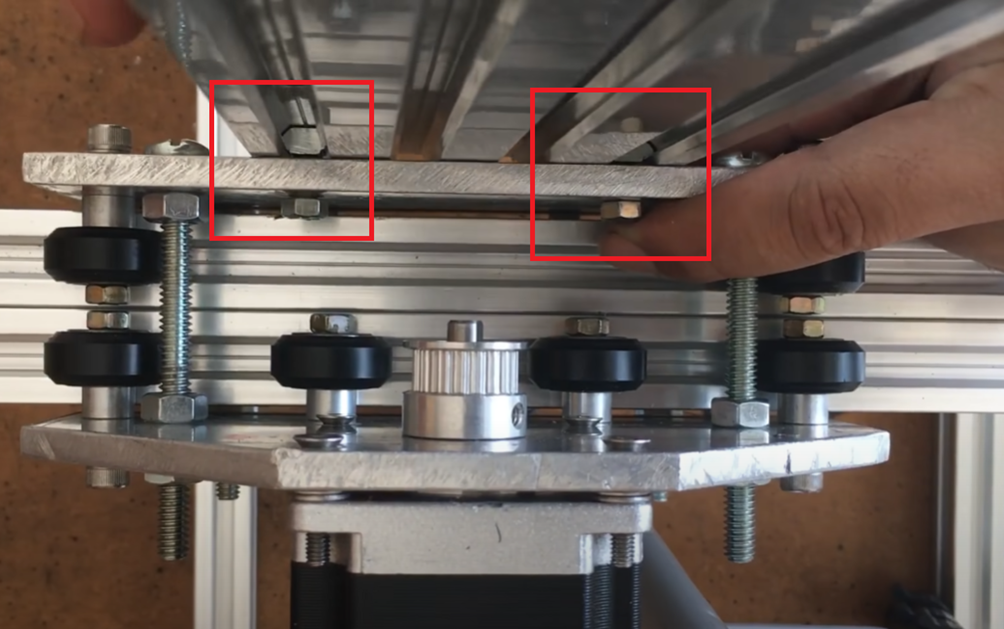

Como se pudo ver en la primera parte de este post, se armó los carros móviles del eje Y. Al igual que la primera parte, en este carro del eje X, haremos lo mismo, colocando 10 ruedas, 10 espaciadores, 10 tornillos socket M5x30mm y sus tuercas para poder ajustarlos. Posteriormente también se colocaron 4 tornillos M8x60mm y 12 tuercas M8 como pueden ver en los círculos rojos.

Posteriormente colocamos el perfil de aluminio 4040 V slot x 800mm de largo dentro del carro móvil del eje X.

En el carro móvil del eje Y (lado derecho) montaremos 2 piezas impresas en 3D, con estas piezas podremos tensar la correa dentada GT3 del eje X.

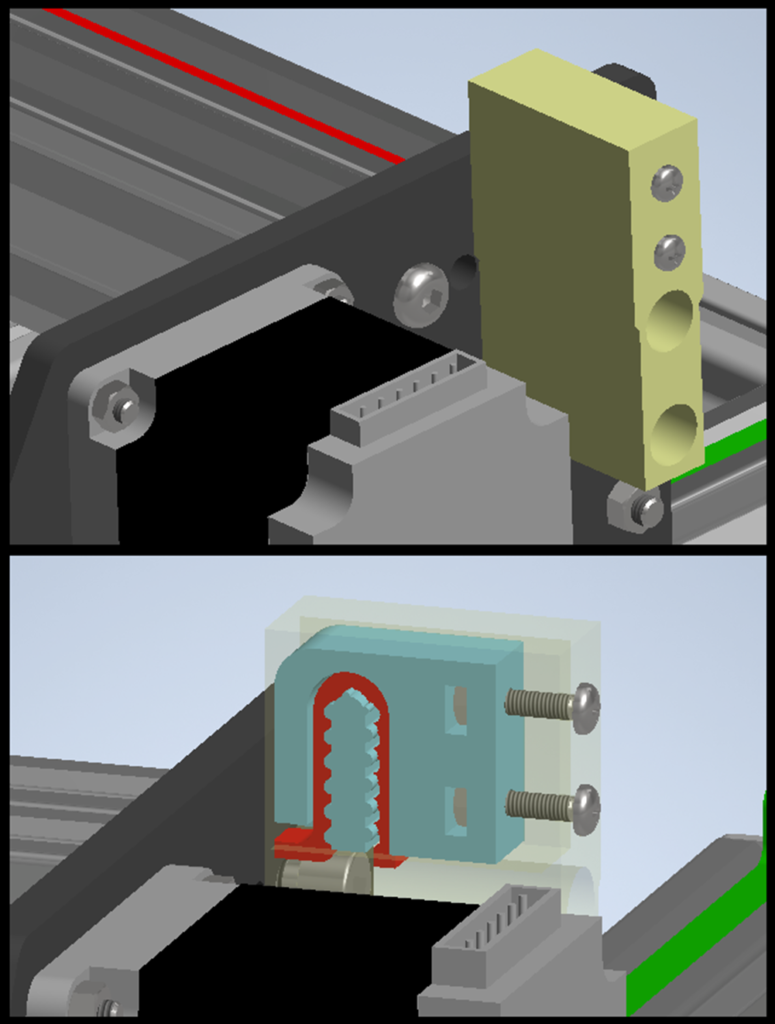

Por otra parte, comenzaremos a armar el bloque del eje Z, estas son las piezas que usaremos para armarlo.

Primero comenzamos colocando el acople flexible de 8mm a 5mm, puede ser también acople rígido, va acoplado al eje roscado T8.

Posteriormente colocaremos una pieza impresa en 3D, la cual funciona como espaciador entre el motor paso a paso nema 17 y la placa de aluminio.

La placa, el espaciador y el motor nema 17 van acopladas con 2 tornillos cabeza avellanada M3x35mm, estos dos tornillos tienen que ser avellanados, ya que necesitamos que la cabeza de los tornillos se esconda para poder montarlo sobre el perfil de aluminio, también necesitamos 2 pernos con cabeza redonda o socket M3x35mm.

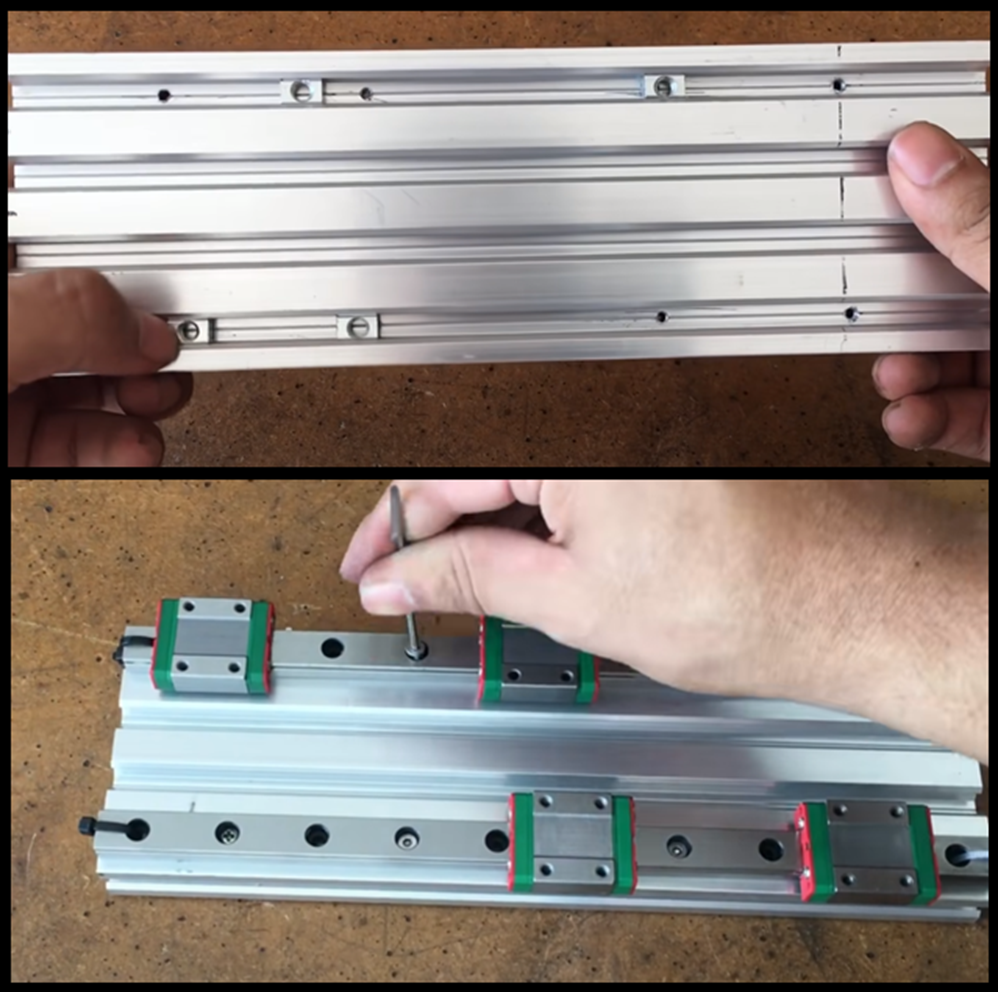

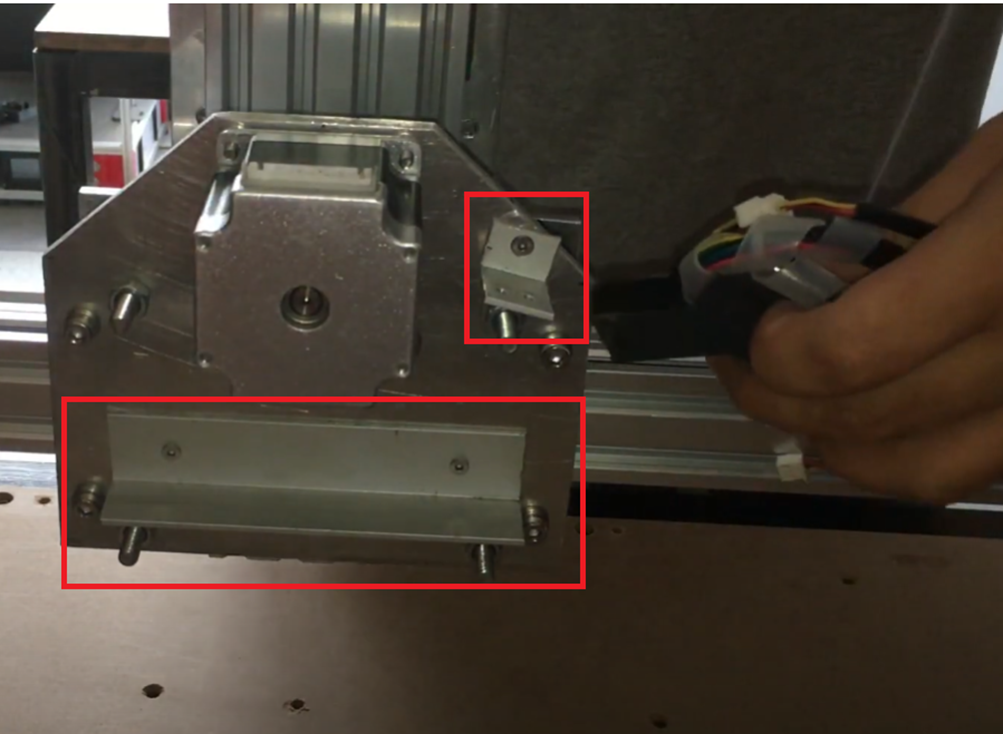

Ahora colocamos las guías lineales MGN 12H, para ello, primero tenemos que hacer agujeros roscados M3 como se ve en la parte superior de la imagen, tener en cuenta la distancia de los agujeros de la guía lineal. De esta manera colocamos tornillos de cabeza redonda M3x16mm para poder ajustar las guías al perfil de aluminio 2080 de 250mm de largo. También se podría colocar tuercas para perfil de aluminio M3, y de esta manera ya no tendríamos que realizar agujeros roscados M3.

Colocaremos esta pieza que se encuentra en el cuadro rojo, es una tuerca de bloque T8 (pitch 2mm lead 4mm) donde pasaremos la varilla roscada T8 y así poder ejercer movimiento en el eje Z.

Luego colocaremos los 16 tornillos cabeza avellanada M3x12mm para poder montar esta placa de aluminio de 6mm de espesor con los patines de la guía línea MGN 12H.

Una vez montada la placa de aluminio con los patines, hacemos dos agujeros roscados M5 o M6 (dependiendo del diámetro del agujero que tengas).

Luego colocamos todo el bloque armado anteriormente con el motor paso a paso y lo acoplamos al perfil 2080, colocando 2 tornillos M5 o M6 dependiendo del agujero roscado que hiciste.

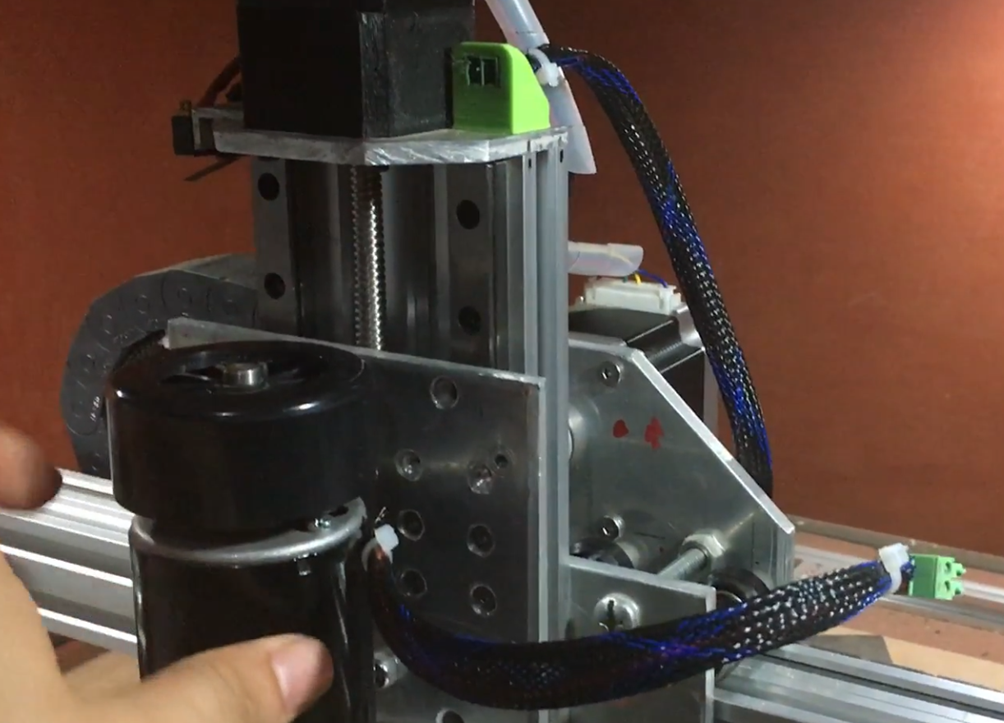

Así es como quedará todo el bloque del eje Z, con su motor paso a paso nema 17, placa de aluminio donde colocaremos el spindle y su varilla roscada T8 con la cual se ejercerá el movimiento en el eje Z.

En la parte superior de la imagen se puede notar que hemos colocado 4 tuercas para perfil de aluminio 2020, los cuales nos servirán para poder acoplar el carril móvil del eje X con el perfil de aluminio 2080 del eje Z.

Aquí puede notar como sujetamos mediante tornillos M5 con las tuercas del perfil y de esta manera acoplamos todo el eje Z con el carro móvil del eje X.

Por otra parte, colocaremos las correas dentadas al eje Y, primero colocamos un ángulo de aluminio y pasamos la correa como se ve en la parte superior de la imagen, y lo ajustamos con un precinto para que la correa se quede fija ahí. En la parte inferior derecha vemos las piezas impresas en 3d con las cuales hemos tensado las correas dentadas.

Router CNC parte 3 – Dremel y Cableado

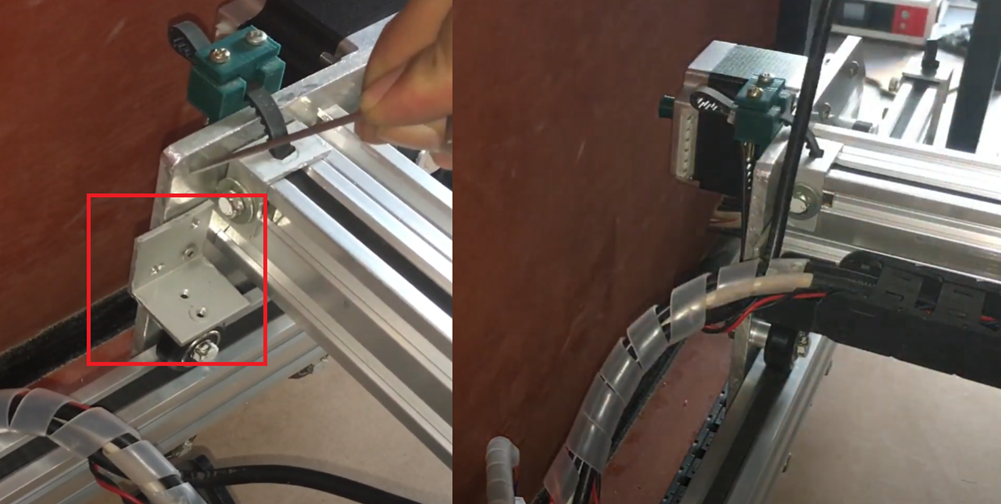

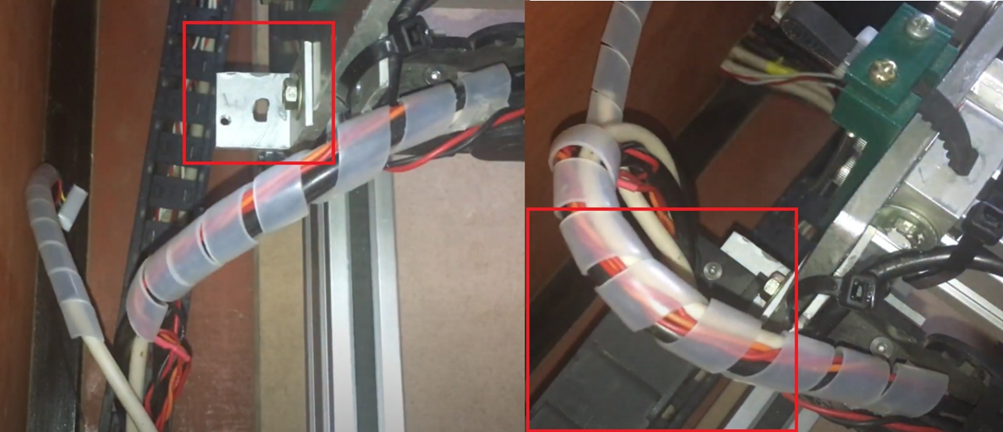

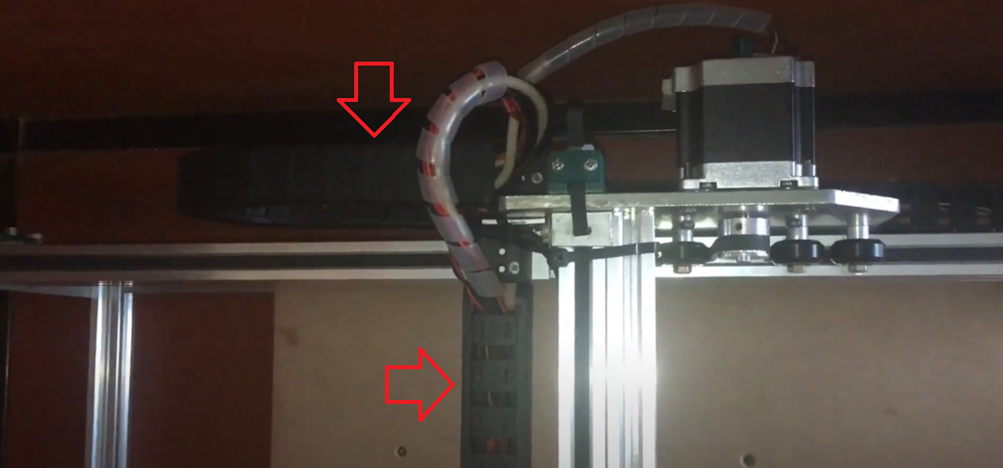

En esta tercera parte colocamos un pedazo pequeño de ángulo de aluminio a la placa de aluminio del eje X, donde colocaremos la cadena porta cable. El ángulo de aluminio mas grande sirve para poder poner la cadena porta cable sobre esa pieza y de esta manera la cadena no este colgando.

De igual manera colocamos otro pedazo de ángulo de aluminio para colocar la parte final de la cadena porta cable.

Por último colocamos la otra cade porta cable del eje Y, para eso colocamos otro pedazo de ángulo de aluminio a la placa del eje Y de la parte derecha.

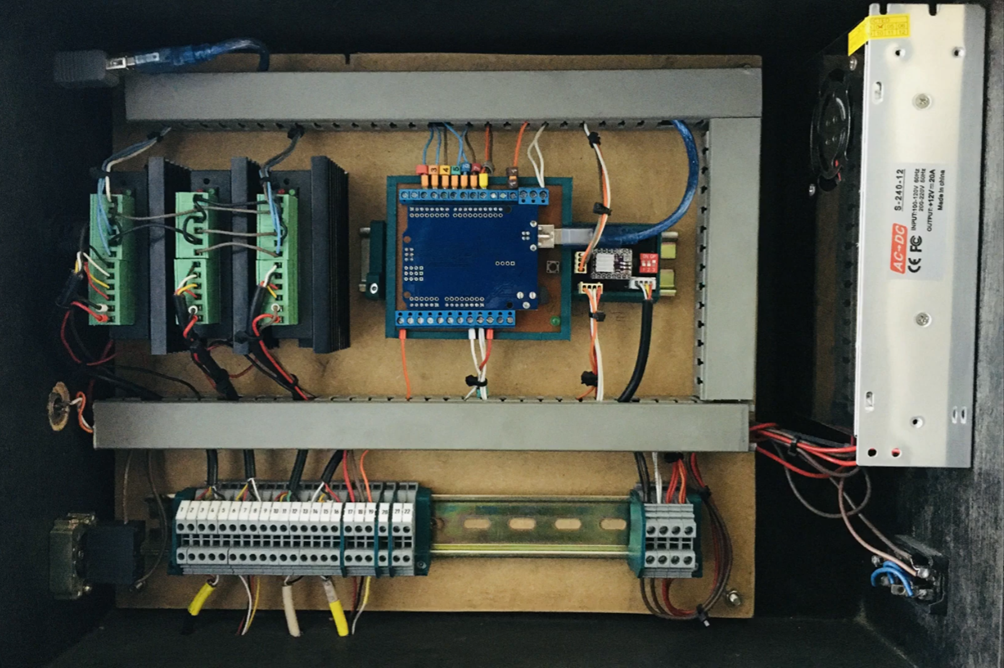

Router CNC parte 4 – Electrónica

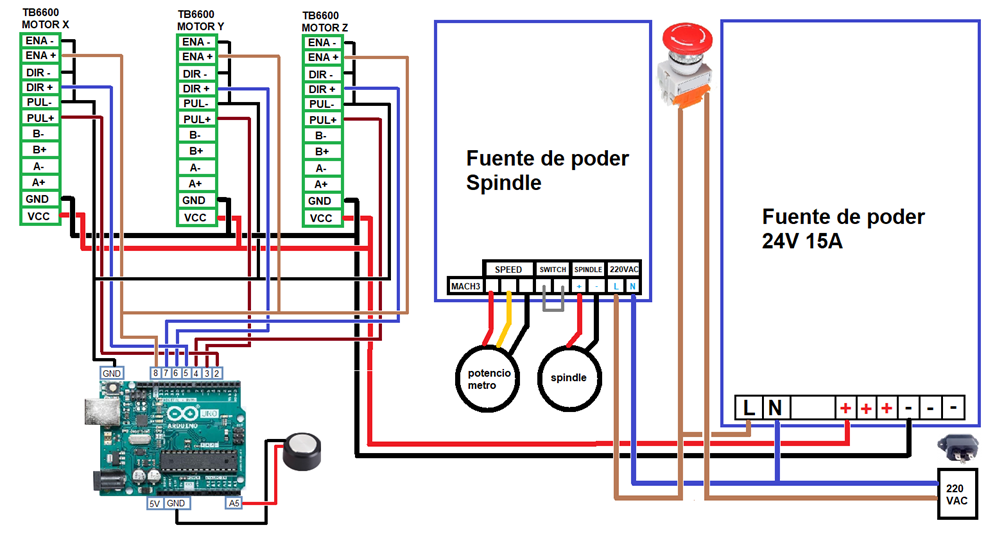

En esta cuarta parte realizaremos la parte electrónica, en esta imagen pueden ver como quedara conectado todo.

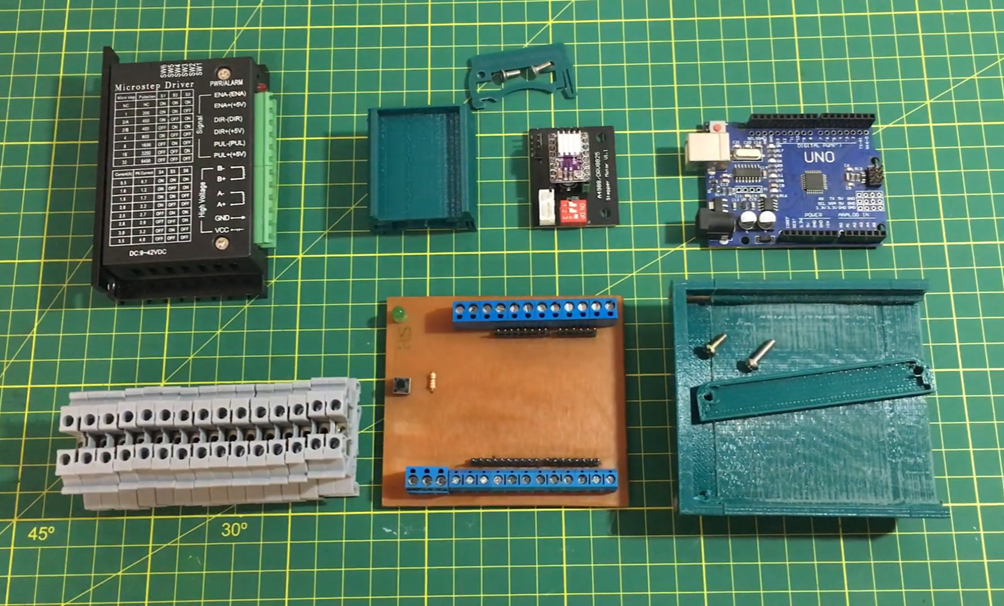

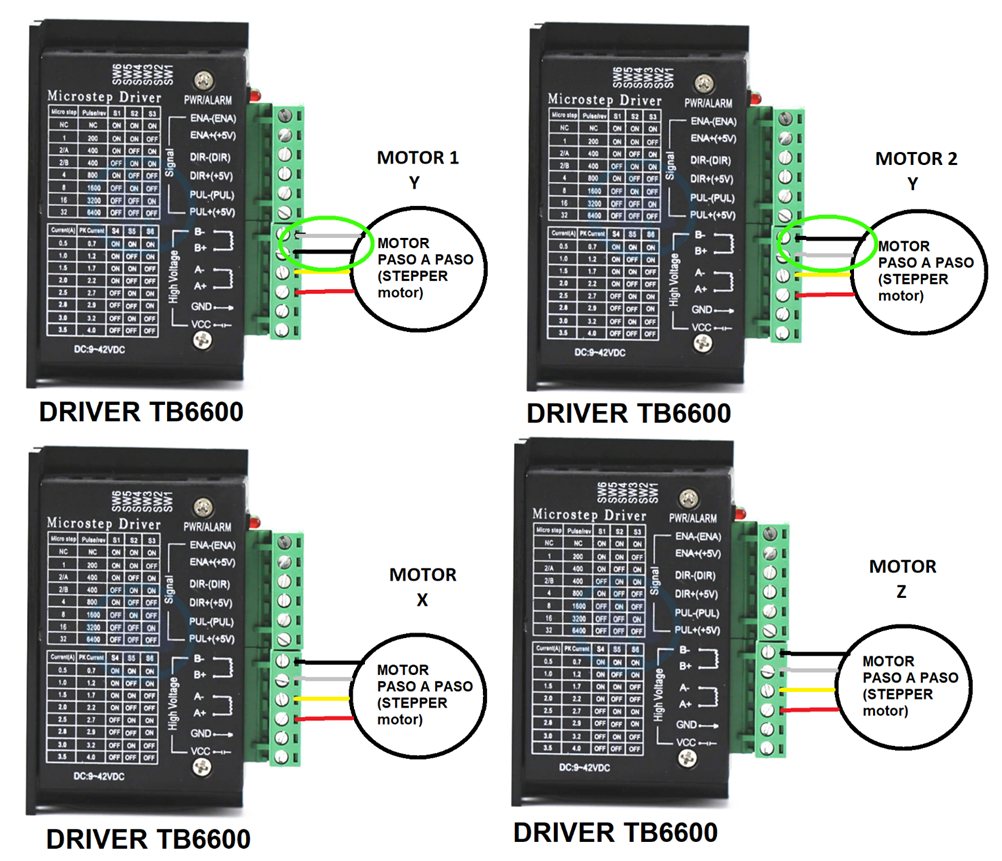

Para la electrónica necesitaremos 4 drivers TB6600 (al inicio el proyecto se realizo con 3 drivers TB6600 y un driver DRV8825, que servía para el motor paso a paso del eje Z, pero nos dimos cuenta que el driver se calentaba mucho, por eso decidimos cambiar este ultimo driver y poner otro driver TB6600), también se usara un Arduino UNO con su base para riel DIN, esta base nos servirá para hacer una conexión más cómoda (no es necesario, ya que se puede conectar directamente).

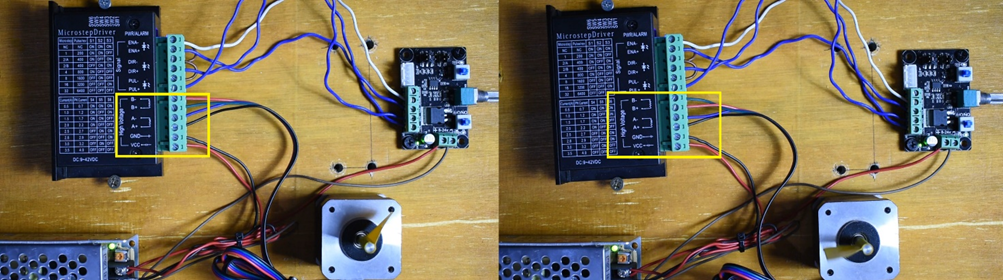

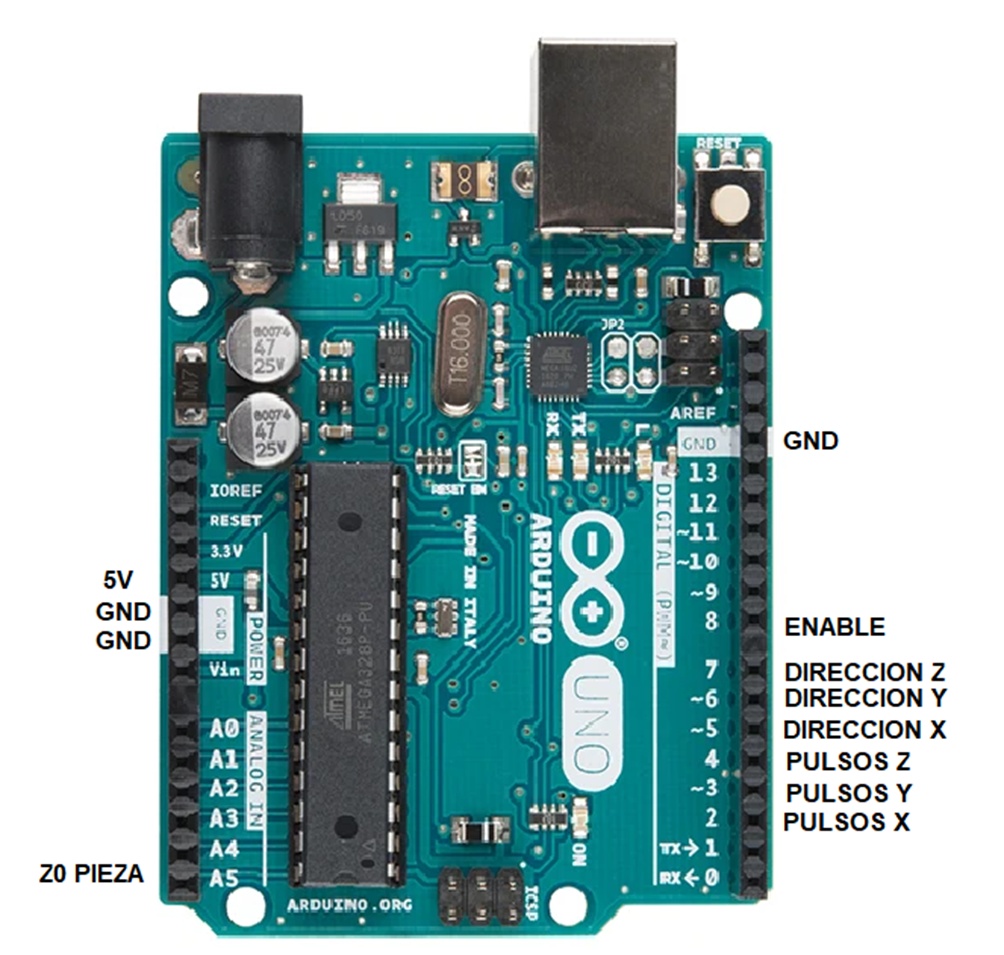

Pines usados en el Arduino UNO, para hacer la conexión de todos los motores (tener en cuenta que en el caso del eje Y, como usamos dos motores, usaremos siempre el mismo pin para controlar los dos motores) tienen que ver como hacer el cambio de giro de un motor del eje Y, ya que para mover el eje Y necesitamos que uno motor gire en sentido horario y el otro en sentido antihorario (ver video).

En esta foto se puede apreciar mejor como cambiar el sentido de giro de 1 motor del eje Y, como puede ver basta solo cambiar un cable de la misma bobina.

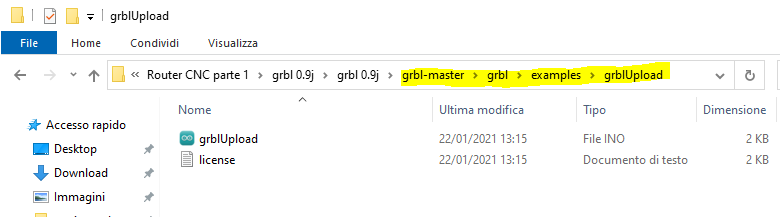

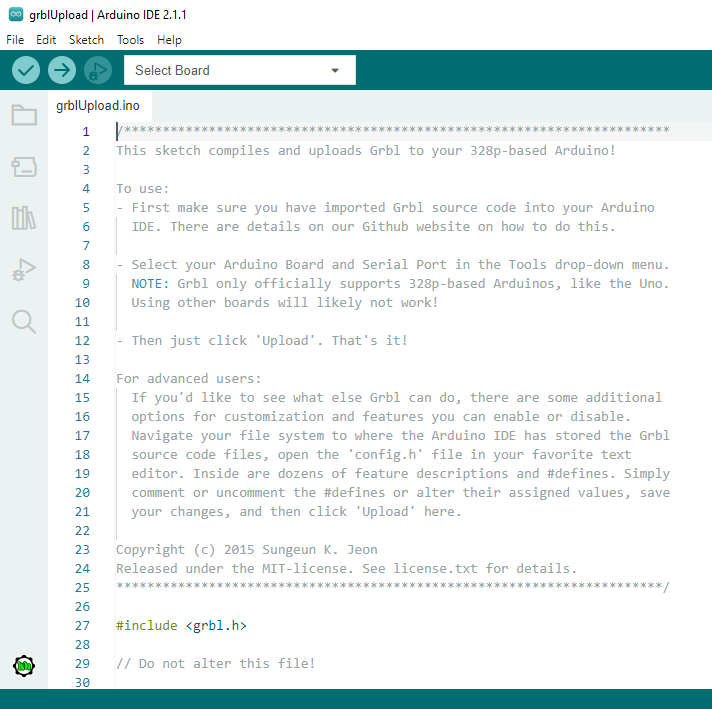

Entrar al archivo grbl-master, grbl, examples y por ultimo a grblUpload, luego abren el archivo de arduino grblUpload.

Router CNC parte 5 – Pruebas de Funcionamiento

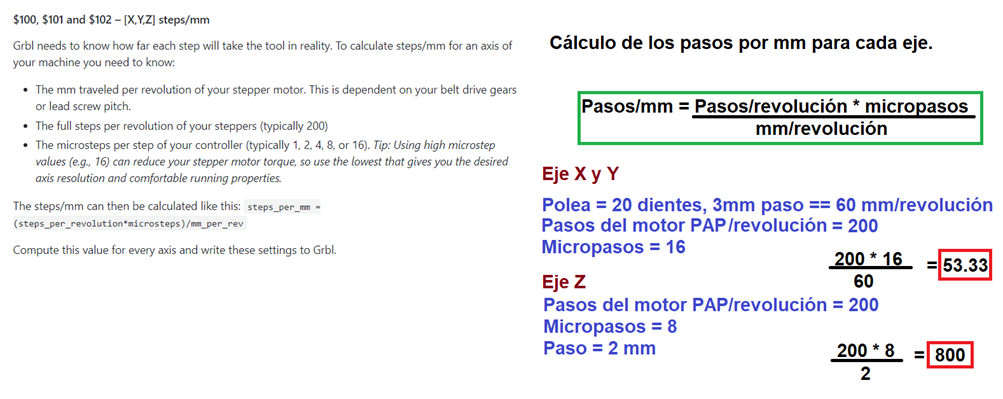

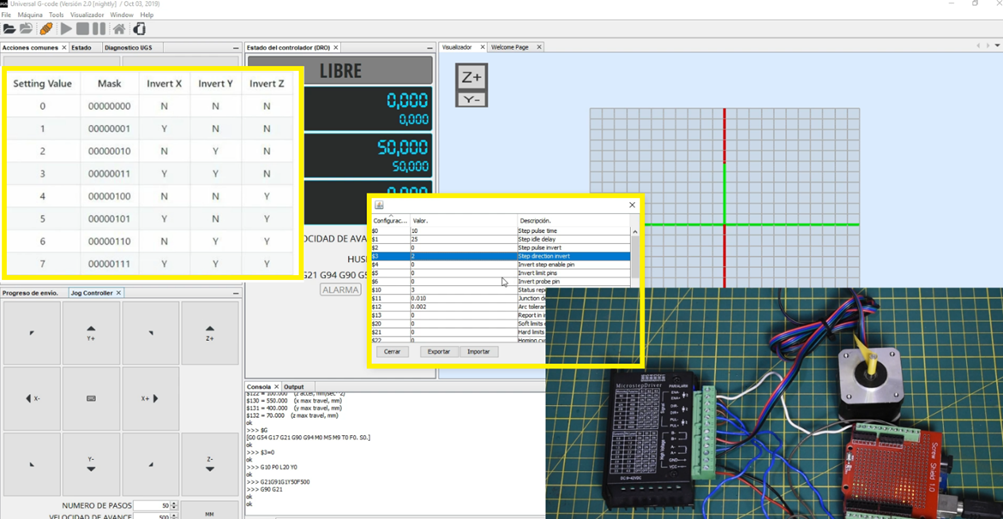

En esta quinta parte, configuraremos el UGS, para entender mejor como hacerlo entrar al video. Para esto primero calculamos los pasos/mm que necesitamos para cada eje, en esta imagen tiene la formula para encontrar los pasos/mm dependiendo de los dientes de la polea, pasos/revolución del motor paso a paso, y los micro pasos según la configuración del driver TB6600.

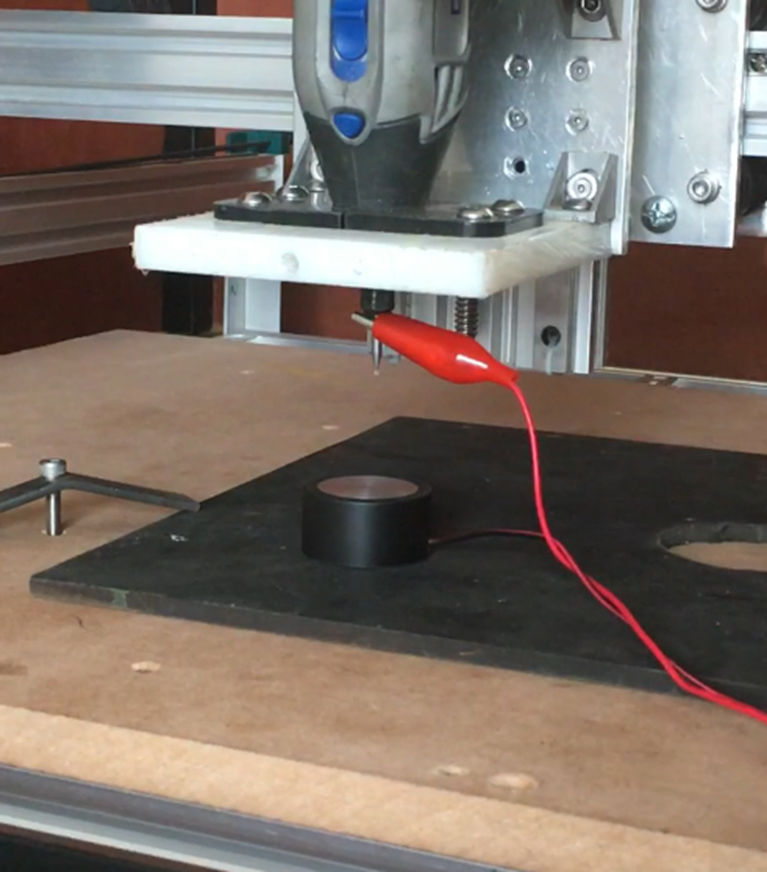

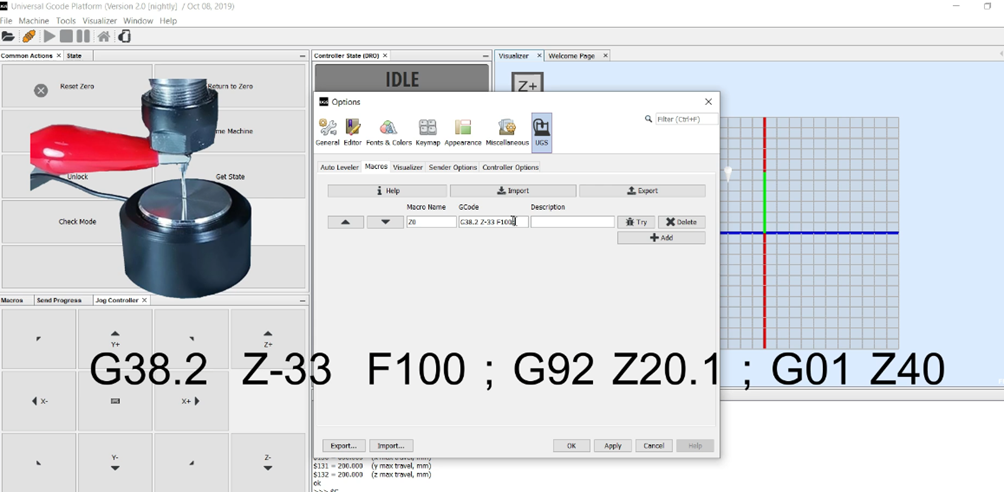

También haremos la configuración del sensor para obtener la altura exacta a la que se encuentra nuestra fresa respecto a nuestra plataforma base. Copiar este código y para que entiendan mejor explicare que significa cada código, el G38.2 se utiliza para palpa piezas o accesorios, en este caso la fresa se moverá hasta que toque el sensor, el Z-33 es la distancia que recorrerá la fresa hasta que toque el sensor, si la fresa no toca dentro de la distancia de 33mm entonces el motor del eje Z se parara y dará una alarma en la pantalla del UGS, F100 es la velocidad que avanzara la fresa hasta tocar el sensor.

G92 Z20.1 se refiere que cuando la fresa toque el sensor, automáticamente se grabara el valor de la altura de nuestro sensor, en este caso 20.1, por último, el G01 Z40, mueve la fresa a la altura de 40mm respecto a la plataforma base, donde colocaremos las piezas a trabajar.

De esta manera conectamos el sensor, el cable rojo a la fresa mediante un conector cocodrilo y el cable negro va al sensor.

Router CNC – Cambio de dremel a Spindle 500W y Pruebas

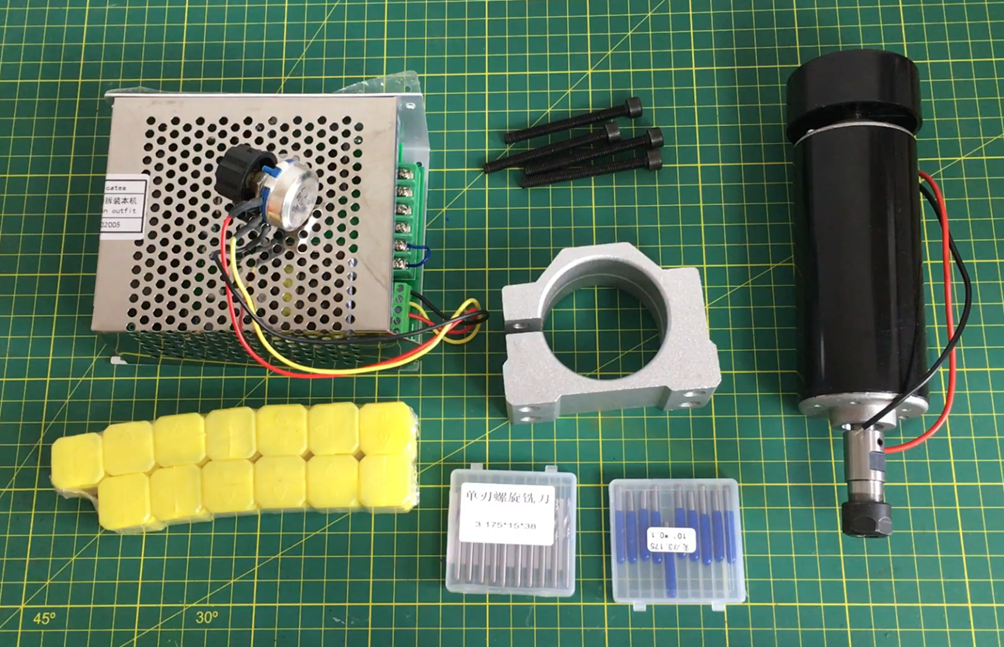

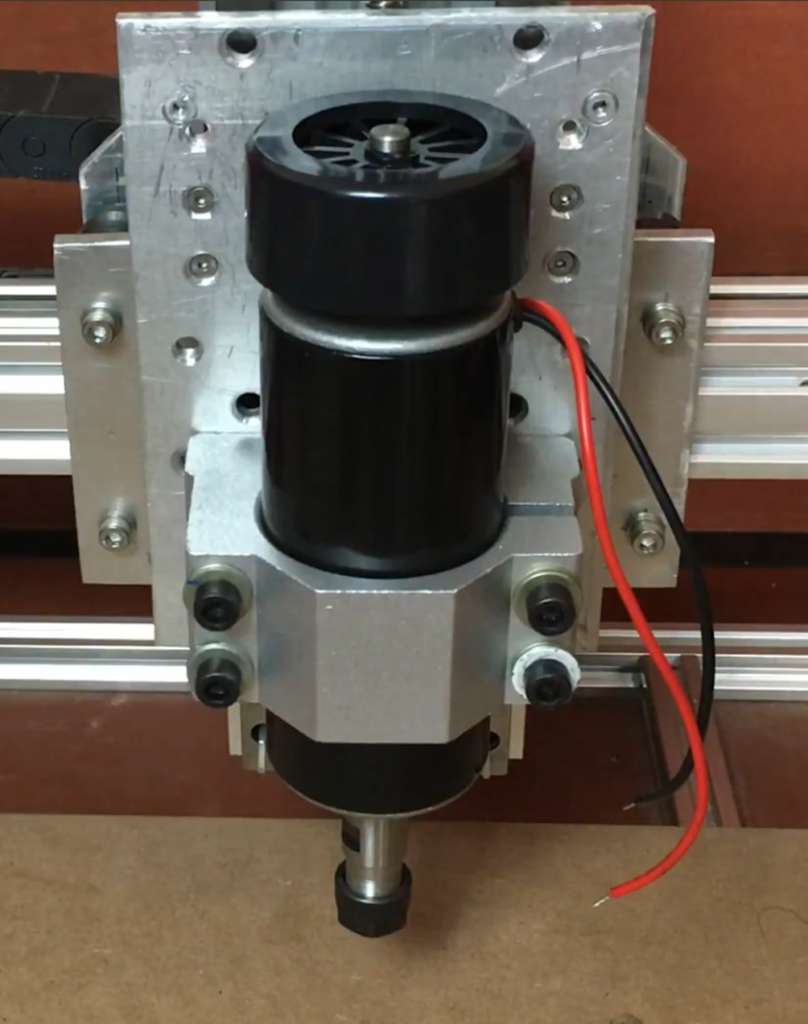

En esta parte pasaremos de usar un dremel a usar un spindle de 500W, aquí en esta imagen vemos todos los componentes necesarios, el spindle de 500W, 4 tornillos M6, fuente de poder del spindle y la pieza para poder montar el spindle a la placa de aluminio del eje Z.

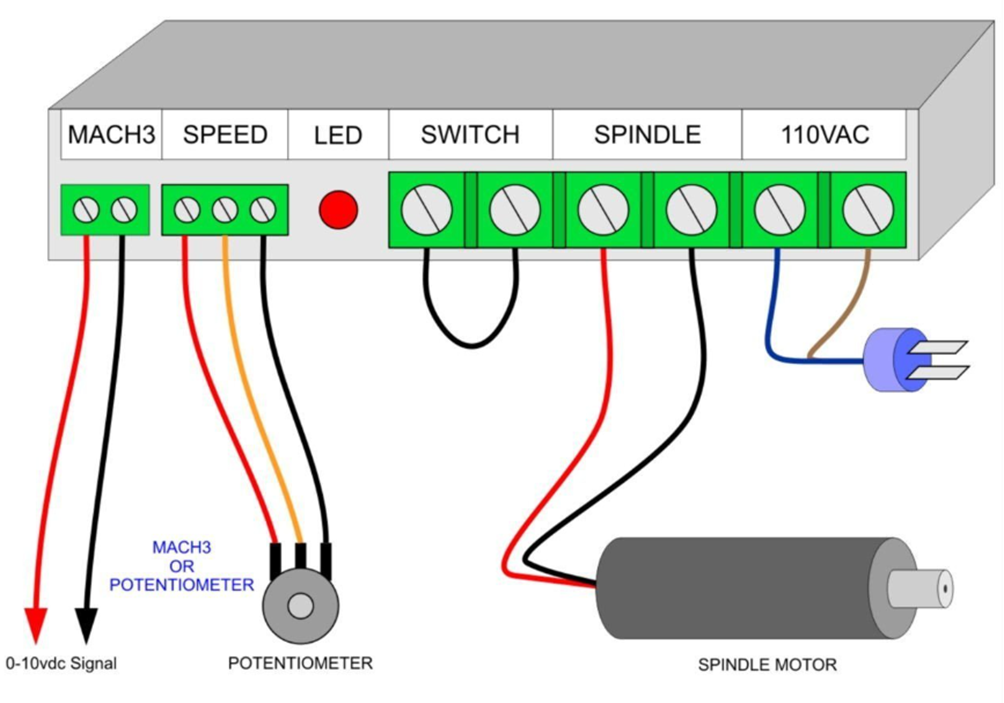

De esta manera hacemos la conexión del spindle a su propia fuente de poder, y también como conectamos el potenciómetro para controlar la velocidad del spindle.

Router CNC – Controlar Velocidad Spindle 500w

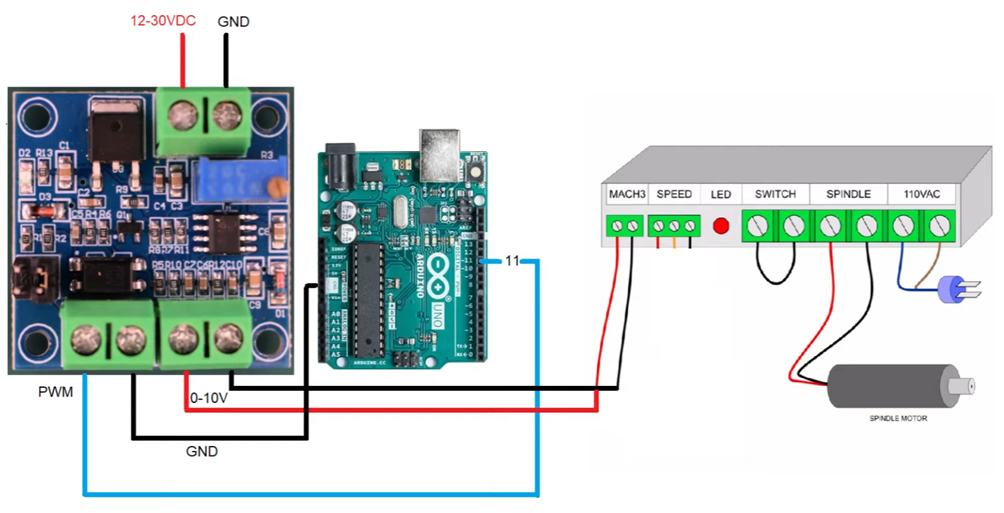

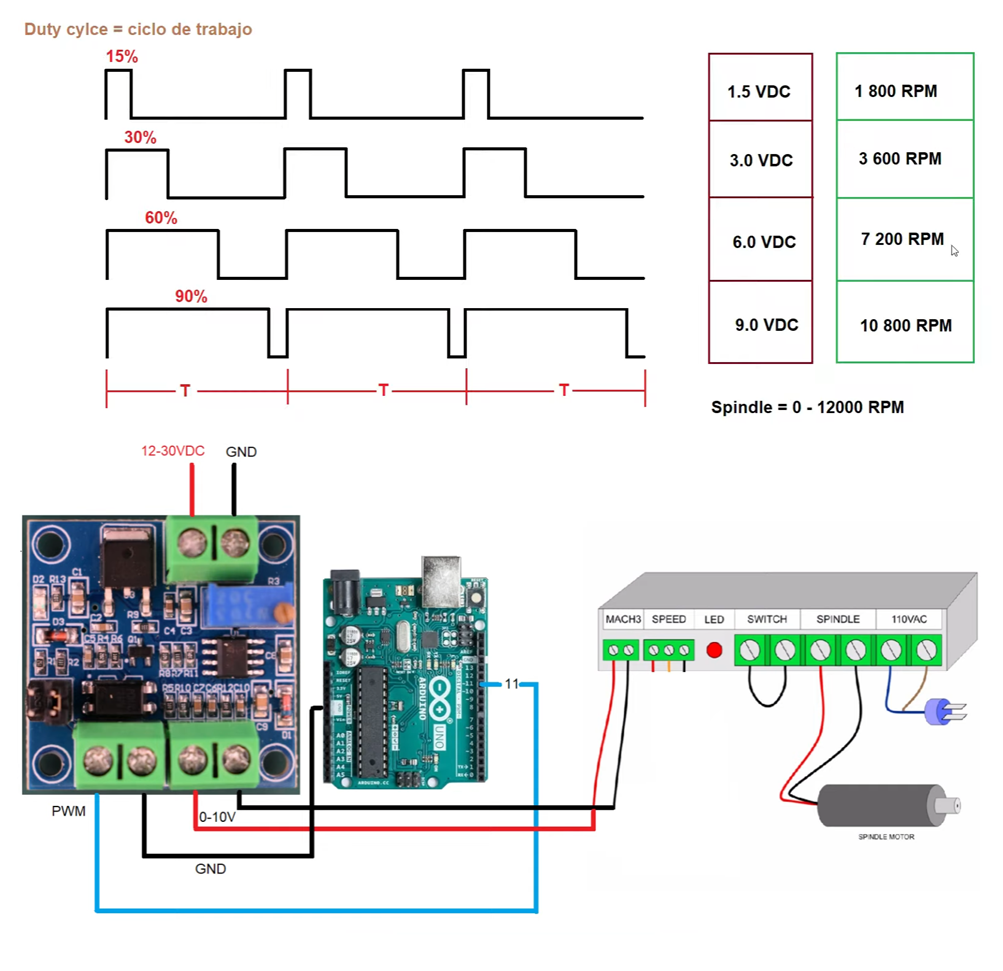

Primero realizamos la conexión del Arduino con el conversor de pwm a voltaje y luego conectar del conversor a la fuente del spindle. Antes de todo tenemos que saber que no se puede conectar directo desde el Arduino a la fuente del spindle, ya que, para cambiar la velocidad desde el software, esta fuente solo acepta de 0 a 10VDC, y el Arduino solo entrega voltaje de 5V, así que necesitamos un conversor de PWM a voltaje.

Para entender un poco, como pueden ver en el conversor de voltaje, tiene una entrada de 12-30VDC, gracias a esto podemos obtener en la salida máximo 10V, entonces lo que prácticamente hace el Arduino es controlar mediante PWM al conversor de voltaje y de esta manera mediante la salida del conversor, podremos obtener voltajes entre 0 y 10V. En la parte superior de la imagen notamos como a mas voltaje, mas RPM obtendremos en nuestro spindle. Cuando le damos 0V el motor no gira, cuando le damos el máximo de voltaje que es 10V entonces el motor gira a su máximo de velocidad que es 12 000 RPM.

PARA VER LAS PRUEBAS DE VELOCIDADES EN EL PROGRAMA UNIVERSAL G CODE SENDER Y COMO CONFIGURAR LAS VELOCIDADES EN EL ASPIRE (PROGRAMA QUE CREA EL G CODE) VEAN EL VIDEO.

Router CNC – Cambiar sentido de giro Motor Paso a Paso

Como les comenté anteriormente, para hacer el movimiento en el eje Y necesitamos que uno gire en un sentido y el otro gire en sentido contrario.

En esta imagen podemos ver que pasa si giramos los dos motores en el mismo sentido, la parte derecha movería hacia arriba y la parte izquierda movería haca abajo, es así como malogramos el Router. Para eso tenemos que cambiar el sentido de giro de uno de los dos motores.

Para cambiar el sentido de giro de un motor, primero tenemos que encontrar cuales son los cables de cada bobina del motor esto se hace con un multímetro y pueden verlo en el video, posteriormente cambiamos uno de los cables de una bobina, como se ve en la imagen, primero en la parte izquierda los cables de motor son rojo, verde, azul y negro, en la segunda imagen hemos cambiado solo un cable el rojo y verde, por eso ahora comienza con verde, rojo, azul y negro.

En esta imagen vemos la configuración del UGS para el cambio de giro de los motores. En este caso cuando cualquiera de los ejes (X, Y o Z) avanza en positivo, pero ven que la maquina va en negativo, entonces usan este procedimiento para cambiar el sentido de giro. En el caso de los dos motores del eje Y, ya que los dos motores están conectados al mismo pin del Arduino, primero tenemos que hacer el procedimiento anterior para tener los dos motores uno girando en sentido contrario al otro.

Diseño del Router CNC

Materiales Utilizados

Pernos

7 respuestas a «Como hacer un Router CNC»

-

donde podemos comprar todo el material ???

-

en mi caso compre muchos de los materiales por Aliexpres, aqui te dejo el link donde podras ver todos los materiales utilizados : https://innovamecatronica.com/router-cnc/#materiales-utilizados

-

-

Excelente trabajo, felicitaciones! Con está estrutura hasta que tipo de material y espesor podría cortar?

-

esta diseñada para que trabaje con materiales blandos como mdf, acrilico, plastico y el espesor maximo fue de 18mm pero con pasadas de 5mm cada una.

-

-

Hola buenas tardes, vendes todos los materiales para hacer la CNC?

-

No, solo los planos por patreon.

-

-

Que bueno está su proyecto. Gracias por compartir. Éxitos!

7 comentario en “Como hacer un Router CNC”

-

-

en mi caso compre muchos de los materiales por Aliexpres, aqui te dejo el link donde podras ver todos los materiales utilizados : https://innovamecatronica.com/router-cnc/#materiales-utilizados

-

-

Excelente trabajo, felicitaciones! Con está estrutura hasta que tipo de material y espesor podría cortar?

-

esta diseñada para que trabaje con materiales blandos como mdf, acrilico, plastico y el espesor maximo fue de 18mm pero con pasadas de 5mm cada una.

-

-

Hola buenas tardes, vendes todos los materiales para hacer la CNC?

-

No, solo los planos por patreon.

-

-

Que bueno está su proyecto. Gracias por compartir. Éxitos!

Deja una respuesta