Impresora 3D

La impresora 3D es una innovadora tecnología que esta revolucionando constantemente la industria de fabricación de objetos. Estas impresoras crean objetos físicos tridimensionales a partir de modelos digitales creados por diferentes software de diseño como TinkerCAD, FreeCAD, SolidWorks, Inventor, Fusion 360, entre otros, así mismo sabemos que se puede realizar una impresión 3D con diferentes materiales, como plásticos, metales, resinas, e incluso alimentos.

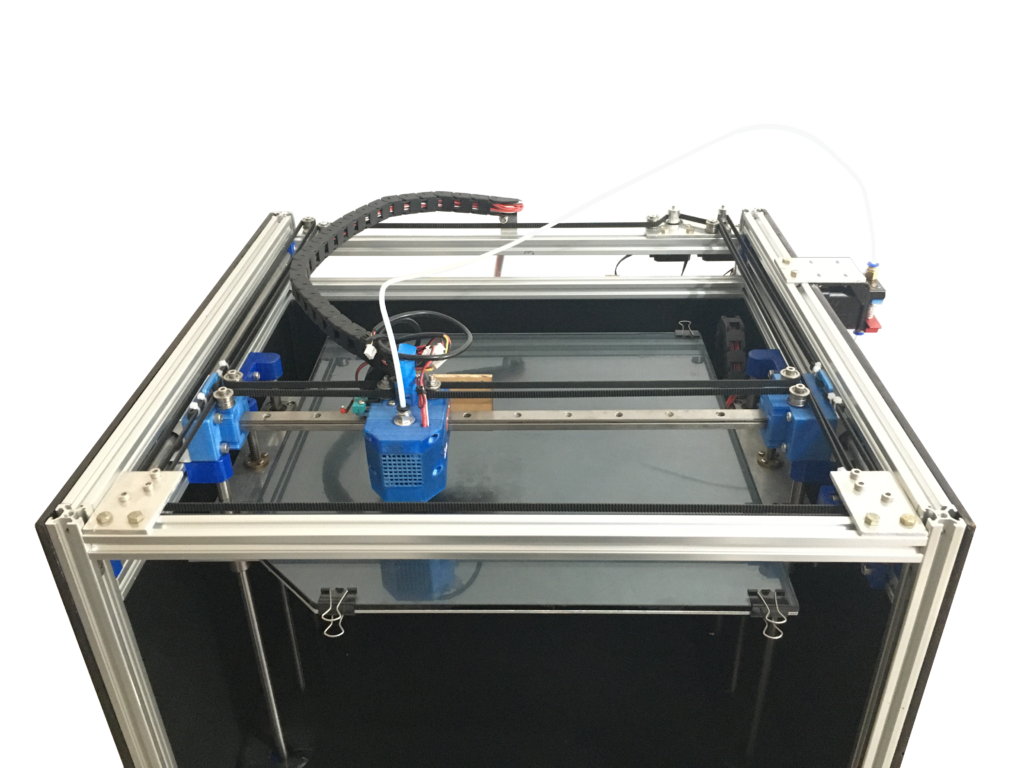

En este post hemos realizado una impresora 3D que usa como tecnología Fused Deposition Modeling, el cual prácticamente funde el material (FDM) para extruir capas de material plástico.

Tabla de Contenidos

Antes de comenzar en la lista de contenidos podrán encontrar la lista de materiales y pernos usados para este proyecto, indicando las cantidades necesarias.

Impresora 3D parte 1 – Estructura y Carros móviles eje Y

En el video podrán ver detalladamente el proceso de armado de la impresora 3D

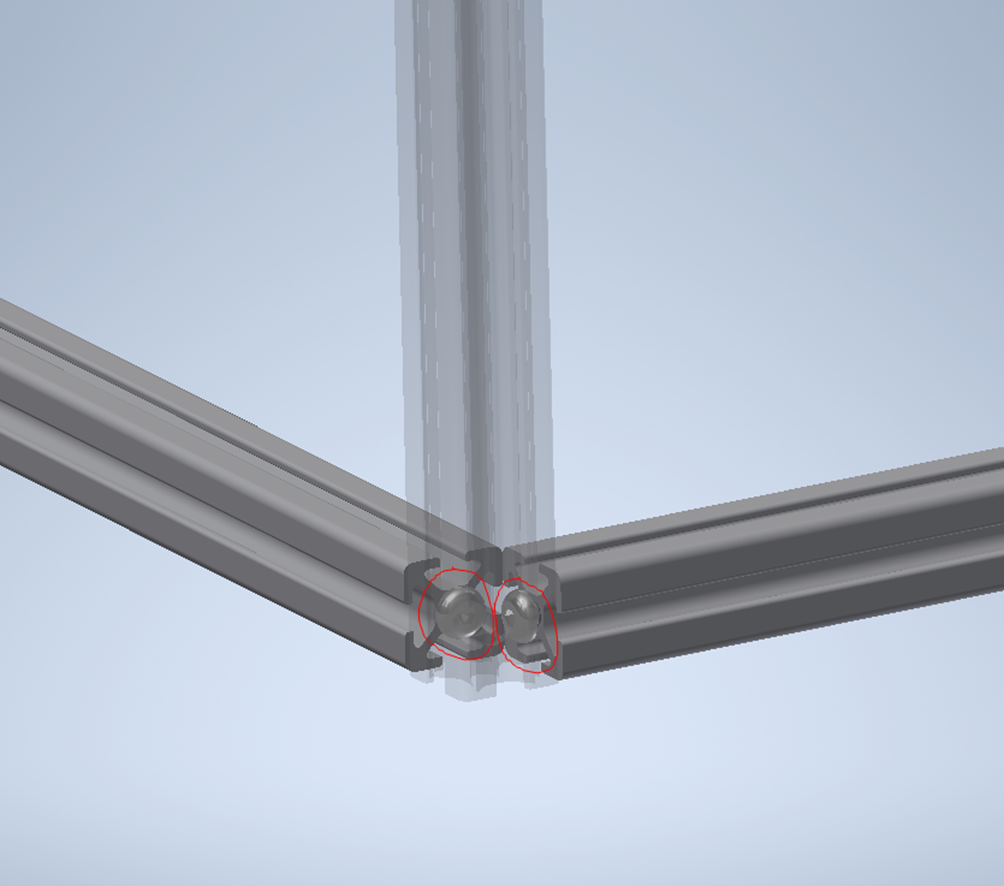

Comenzaremos la primera parte armando la estructura realizada con perfiles de aluminio 2020 (T-slot), en total usaremos 15 perfiles de 500mm de largo, esta medida variara dependiendo del área de impresión que ustedes requieran para su impresora 3d, en mi caso con 500mm de largo del perfil obtuvimos un área de impresión de 320 x 320 x 300 de altura, para armar la estructura necesitaremos de 10 pernos M6 x 12mm de cabeza redonda.

Además usaremos otro tipos de unión para armar la estructura, colocaremos ángulos para perfiles de aluminio, se necesitan 12 ángulos para terminar de armar la estructura, así mismo los ajustaremos con una llave Allen (ver video para entender como colocarlos).

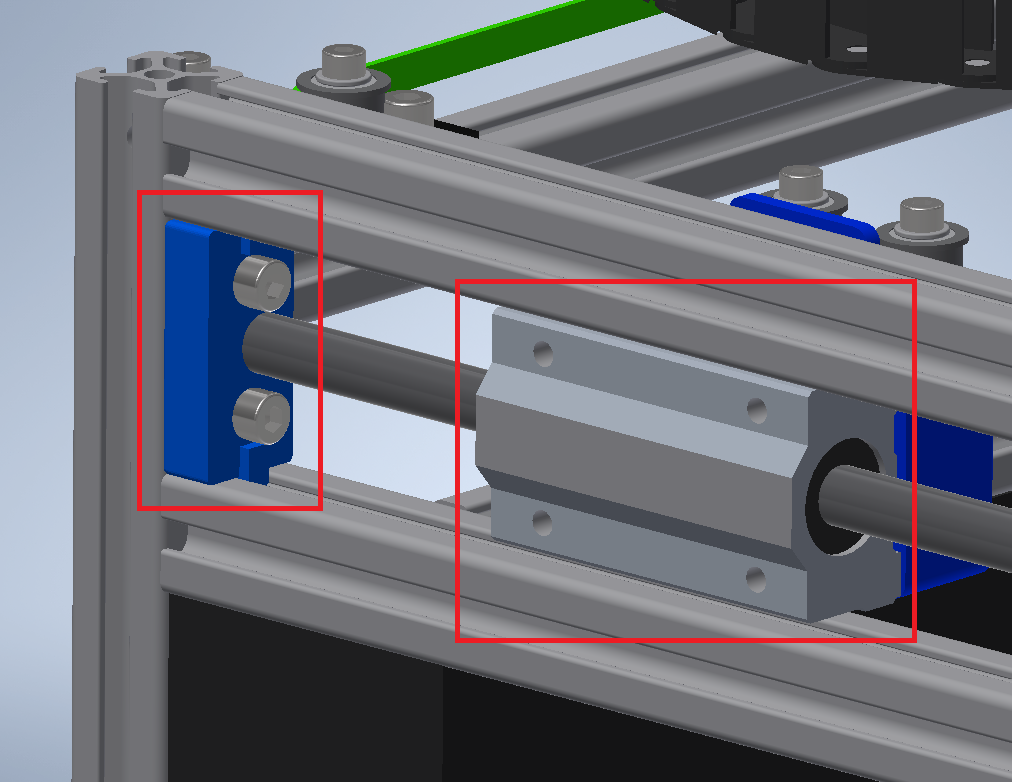

Por otra parte colocaremos las guías lineales del eje Y (500mm de largo) a las piezas impresas, antes de colocar la segunda pieza impresa, debemos colocar el Rodamiento lineal de 10mm de diámetro (SC10LUU), necesitaremos 8 tornillos con cabeza socket M5x14mm, para colocar la guía con las piezas en la estructura de aluminio.

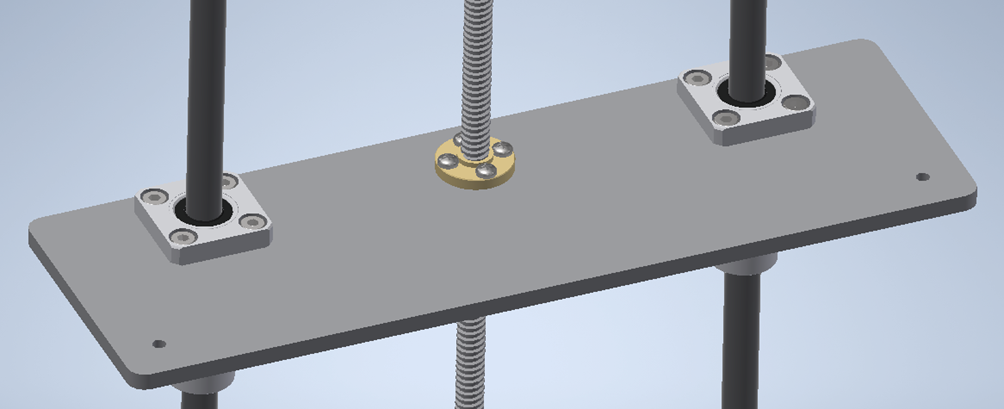

Posteriormente procedemos a armar las placas que moverán el eje Z, para eso utilizaremos 4 rodamientos lineales LMK10UU (2 para cada placa) y 16 tornillos cabeza socket M4x12mm (4 tornillos para cada rodamiento) para poder ajustar los rodamientos lineales, además colocaremos la tuerca de la varilla roscada T8 y para eso necesitamos 8 tornillos M3x12mm (4 tornillos por cada tuerca de la varilla).

Si en caso los agujeros donde colocaran los rodamientos M4x12mm son agujeros roscados, no necesitan de tuercas, en cambio si son agujeros pasantes como en mi caso, necesitaremos 16 tuercas M4, para poder ajustar los rodamientos a la placa de aluminio, de igual manera pasa para el agujero M3.

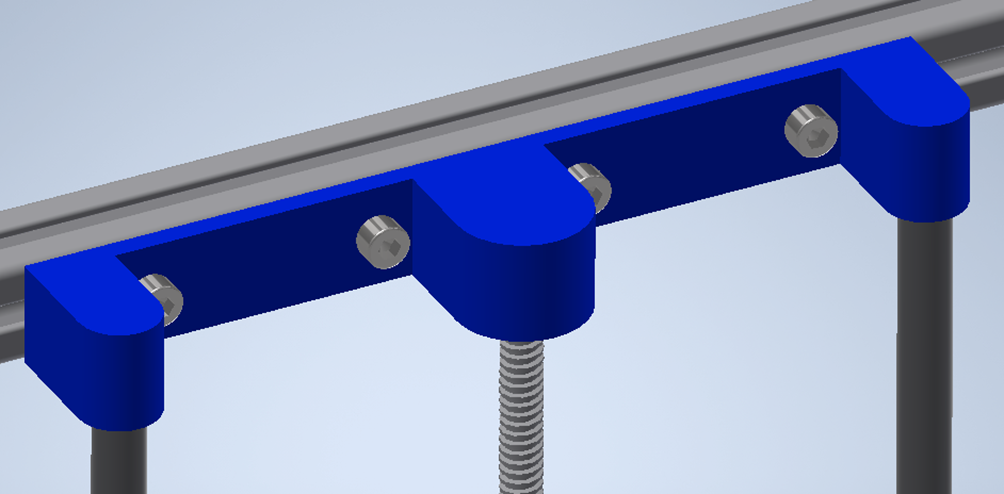

Ahora colocamos las piezas impresas en 3D, primero comenzamos con la parte superior colocando antes de todo 4 tuercas para perfil de aluminio, luego colocaremos 4 tornillos cabeza socket M5x8mm y procedemos a ajustarlos cuidadosamente, ya que tenemos piezas impresas en 3d y pueda que se rompan, si aplicamos demasiada fuerza.

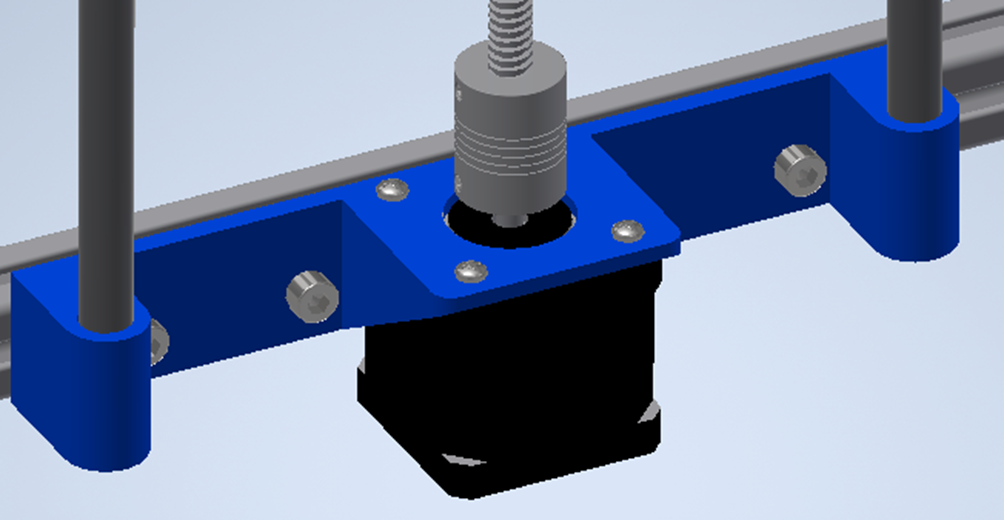

Para terminar esta parte, colocamos esta segunda pieza impresa en 3D, de igual manera que la parte anterior, colocando tuercas para perfil de aluminio y ajustándolos con 4 tornillos M5x8mm, además montaremos el motor nema 17 con 4 tornillos M3x8mm, para finalizar este paso unimos la varilla roscada y el eje del motor nema 17 colocando el acople flexible y lo ajustamos con una llave allen.

Estos dos últimos procedimientos los repetimos, ya que necesitamos armar dos veces la placa del eje Z con las guilas lineales y su varilla roscada.

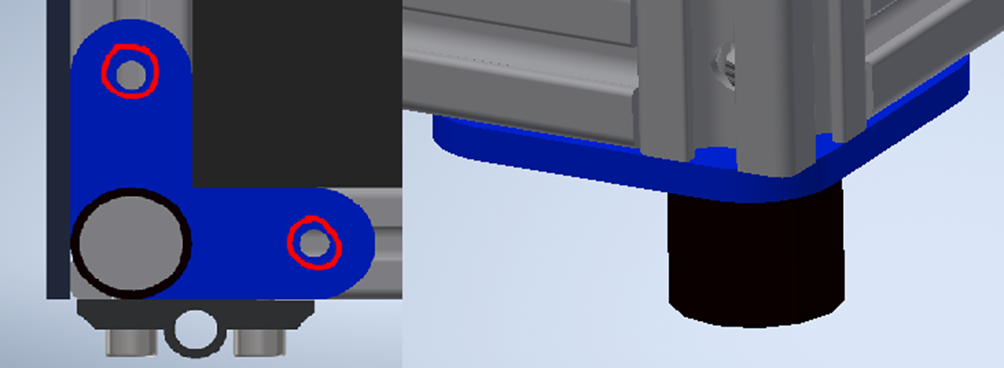

Por último, en esta parte colocaremos las patas de goma antivibración, para eso necesitamos 4 patas de goma, 6 tornillos cabeza socket M5x8mm para montar las piezas impresas en el perfil de aluminio, previamente colocaremos las tuercas para perfil de aluminio.

Impresora 3D parte 2 – Carro móvil eje X y Carro móvil eje Z

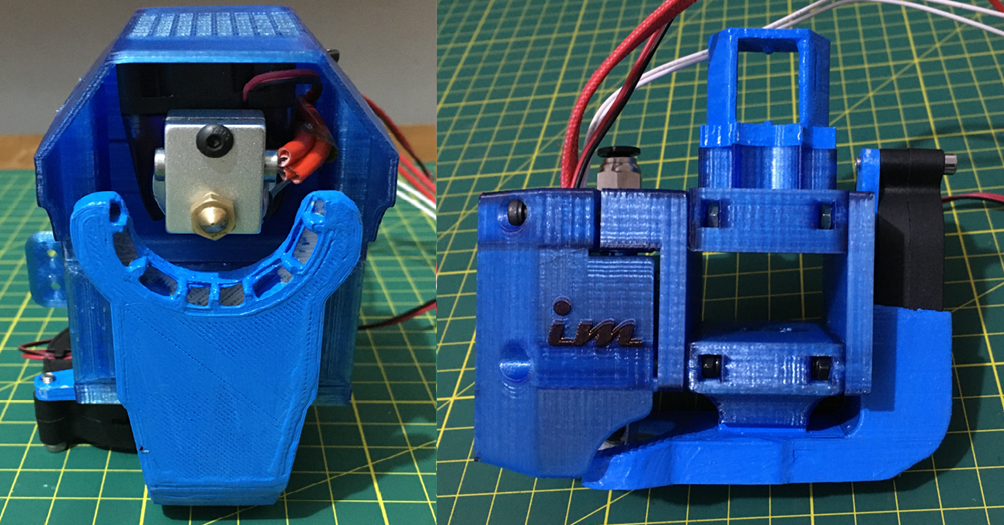

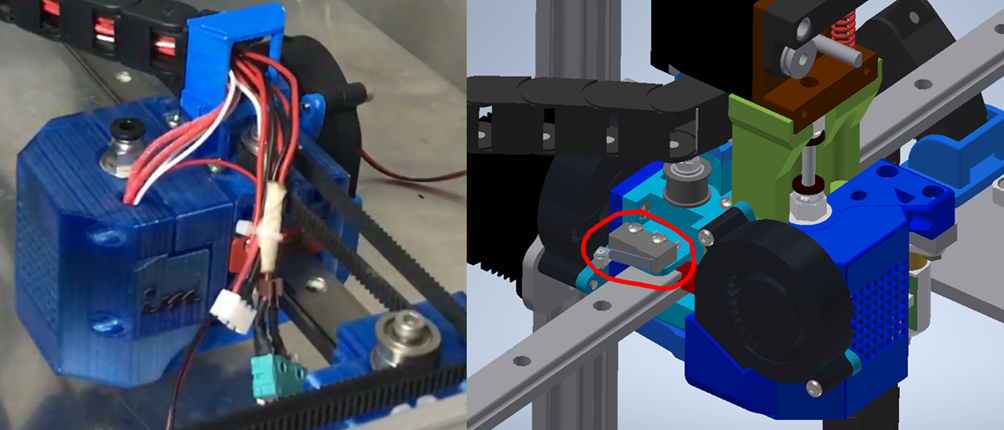

En esta segunda parte comenzaremos armando el carro móvil del eje X. Para esta impresora 3D, al inicio fue proyectado para que se use con un extrusor de tipo bowden, el cual trabajaba bien correctamente como se puede ver en las pruebas que se realizaron. En unos videos posteriores fue cambiado a un extrusor de tipo directo. Para el armado de este carro móvil lo puede ver detalladamente en el video.

Posteriormente colocamos las piezas impresas que serán acopladas en ambos extremos de la guía lineal MGN15H, esta guía la compre de largo 500m, pero fue cortada por un extremo para que sea de largo 488mm, medida que necesitábamos para este parte de la impresora.

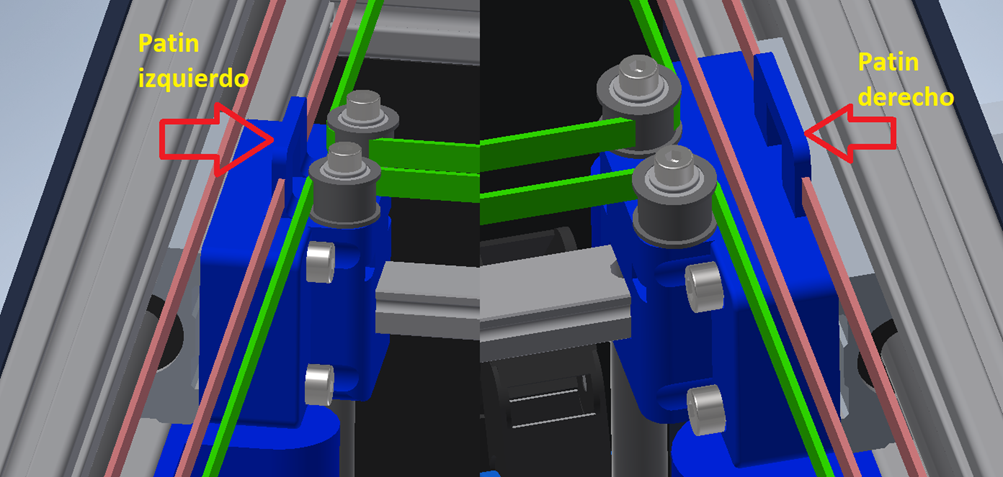

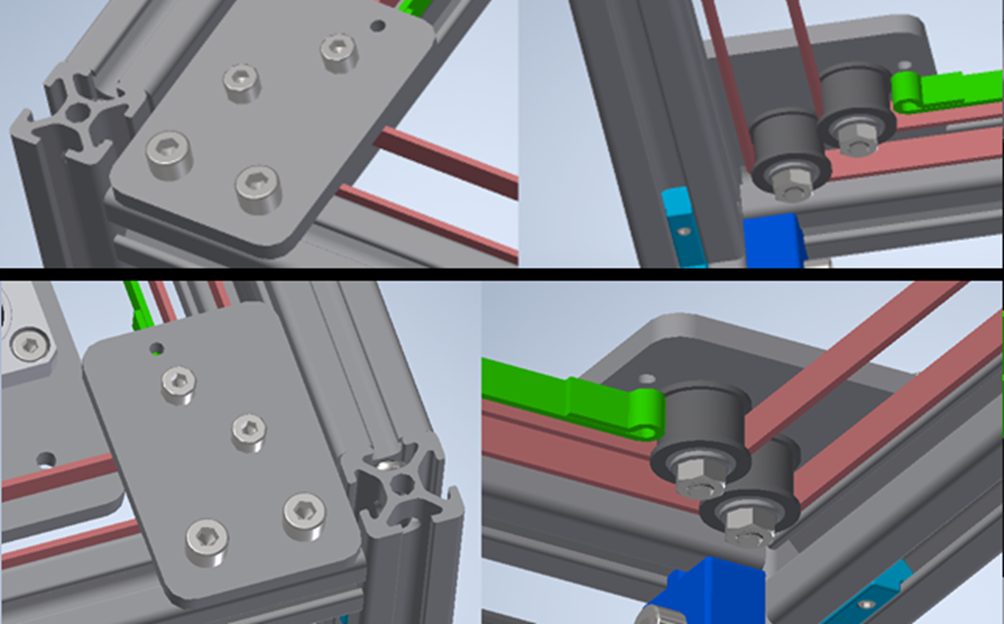

Tener en cuenta que las dos piezas impresas que van acopladas a los patines del eje Y (rodamientos lineales) son diferentes, como puede ver en la imagen ambas piezas tienen una parte que parece una oreja donde irán colocadas las partes extremas de la correa dentada y podemos notar que las piezas son diferentes, considerar que ambas piezas no son iguales al momento de montar esta parte de la impresora.

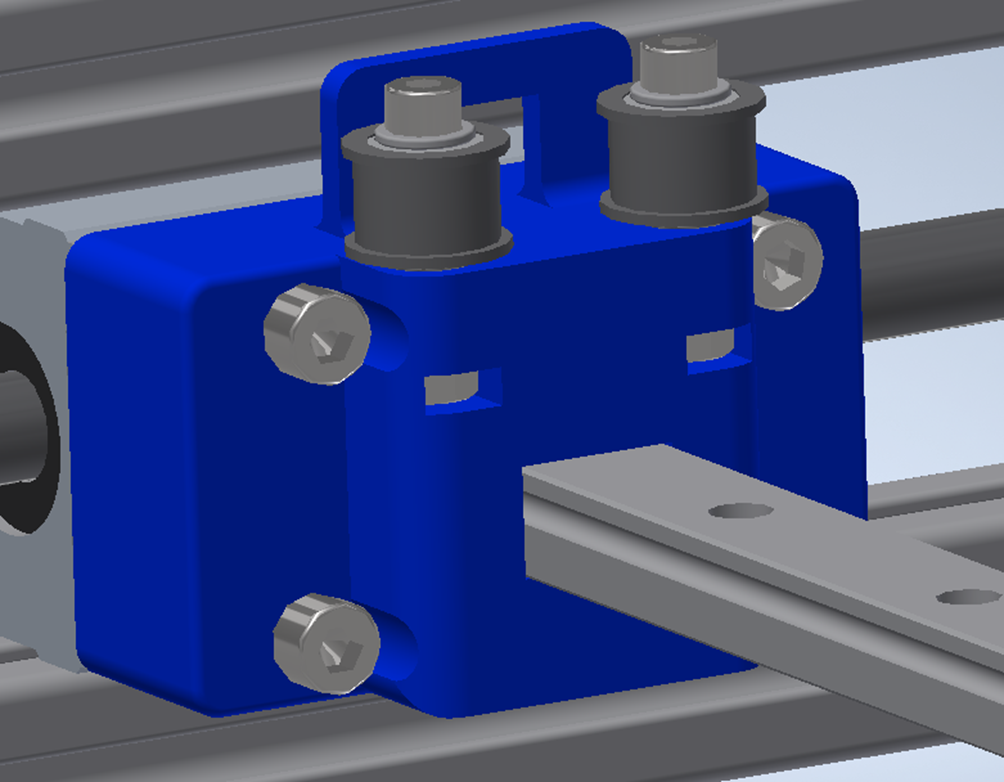

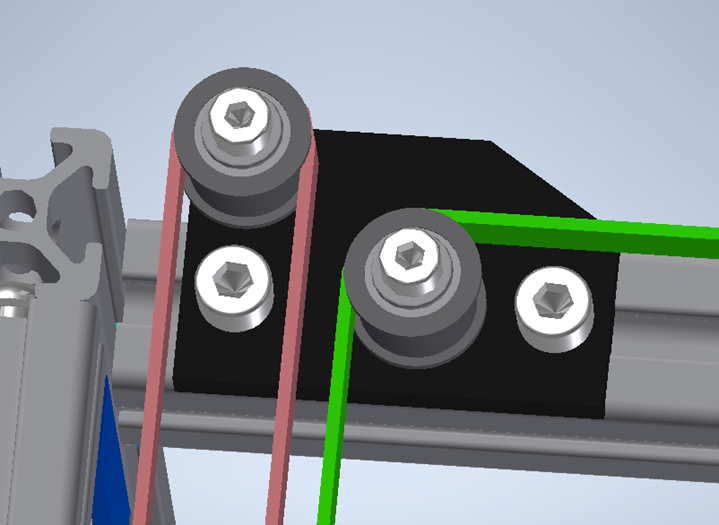

Para terminar esta parte, colocaremos los 4 tornillos Socket M5x25mm para poder acoplar la pieza impresa con el rodamiento lineal, así miso montaremos los rodamientos para la correa dentada, estos rodamientos son F624zz, y usaremos 4 rodamientos para cada patín, para esto necesitaremos de 2 torillos socket M4x25mm y 2 tuercas M4.ara montar estos rodamientos correctamente necesitamos de 4 arandelas M4 para colocarlos arriba y abajo de cada rodamiento F624zz.

Impresora 3d parte 3 – Cama Caliente y placas de aluminio

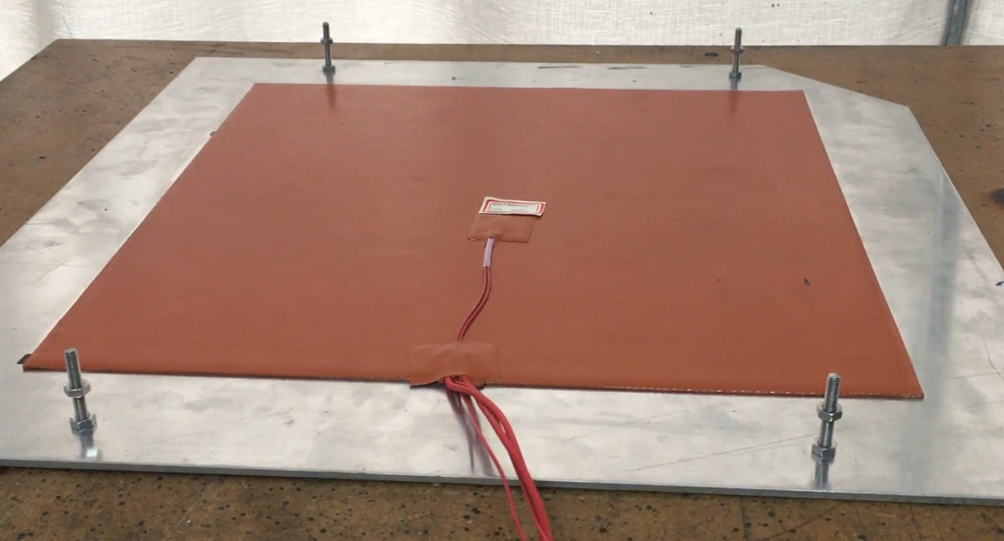

En esta tercera parte Colocaremos la Almohadilla calefactora de silicona de 300×300 de 220V-600W, la pegaremos a la placa de aluminio de 4mm de espesor, así mismo se realizará 4 agujeros pasantes M4 para poder colocar 4 torillos de cabeza avellanadas y poder acoplar la cama caliente con las placas del eje Z, para este paso necesitaremos 12 tuercas M4.

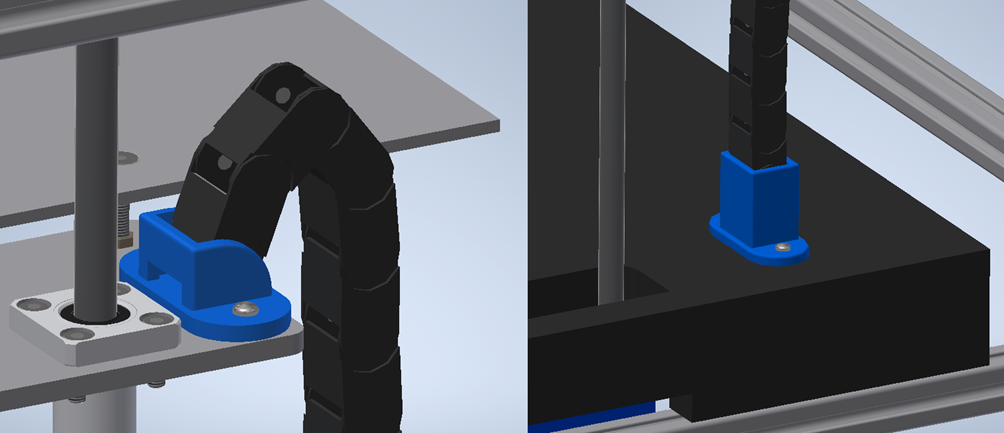

Posteriormente montaremos las piezas impresas para la cadena portacable, para esto usaremos 4 tornillos cabeza redonda o socket M3x10mm, 2 seran instaladas en la pieza de que va acoplada a la placa de aluminio del eje Z y las otras 2 se usaran para acoplar la pieza impresa a la base de madera.

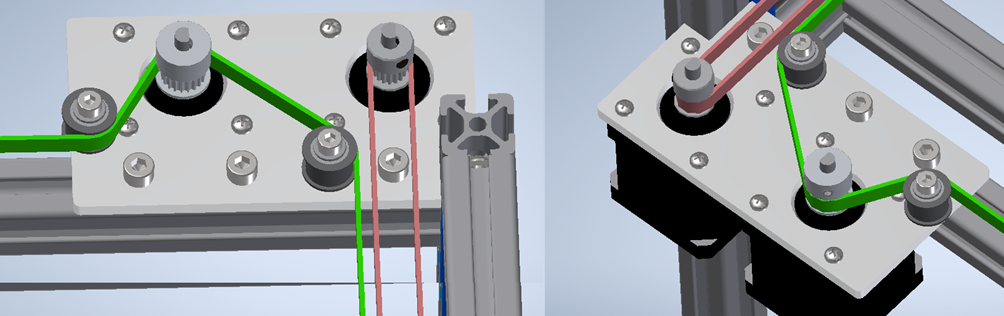

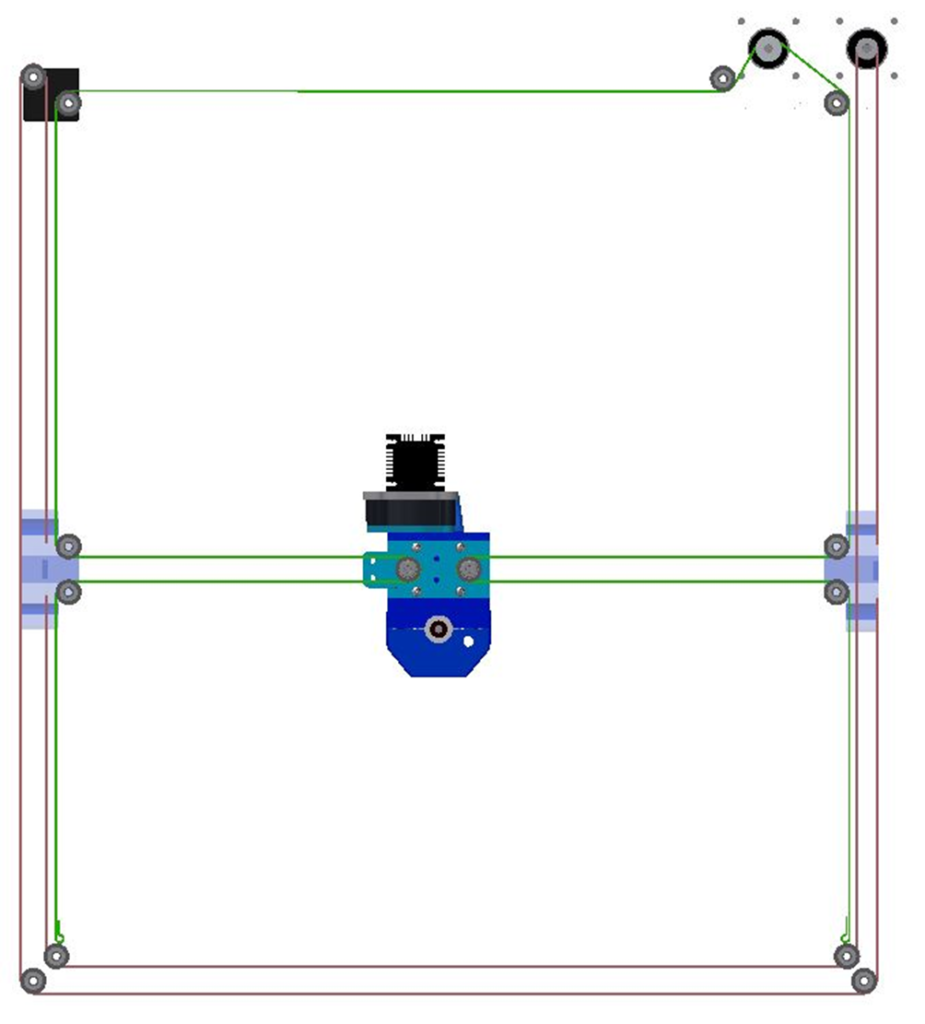

En esta parte armaremos la placa de aluminio de 4mm de espesor o también puede ser impresa en 3D, donde instalaremos los 2 motores paso a paso del eje X y Y, para esto necesitaremos 8 torillos cabeza redonda M3x8mm, así mismo colocaremos las poleas dentadas, para el motor que accionara el eje X ira instalado una polea de 20 diente GT2 (correa verde), en cambio para el motor del eje Y, colocaremos una polea de 16 dientes GT2 (correa roja).

Posteriormente armaremos lo rodamientos donde pasaran las correas dentadas, para esto necesitaremos de 4 rodamientos F624zz, tornillos socket M4x20mm con sus tuercas y 4 arandelas para que los rodamientos giren libremente, por último, montaremos toda la placa con los motores y rodamientos a la estructura de perfil de aluminio, para esto primero colocaremos 3 tuercas para perfil de aluminio M5, posteriormente procederemos a montar la placa colocando 3 tornillos cabeza redonda o socket M5x8mm.

En la parte de atrás izquierda de la estructura, ira instalada otra placa de aluminio de 4mm de espesor o también puede ser impresa en 3D, donde montaremos los rodamientos para las correas dentadas, necesitamos 4 rodamientos F624zz, tornillos socket M4x20mm, tuercas, arandelas M4, así mismo para montar esta placa a la estructura, utilizaremos 2 tuercas para perfil de aluminio y 2 tornillos socket M5x8mm.

Por último, para finalizar el armado de las placas de aluminio que sujetaran las correas dentadas, terminaremos con 2 placas de aluminio idénticas, para la cual necesitaremos 2 tornillos socket M4x20mm para sujetar los 4 rodamientos F624zz con su respectiva tuerca y arandelas, además necesitamos 2 tornillos socket M5x8mm y sus tuercas para perfiles de aluminio, para poder montar las placas en el perfil.

Aquí verán el croquis de cómo están instaladas las correas dentadas para el movimiento de los carros X y Y.

Impresora 3D parte 4 – Cableado Finales de carrera

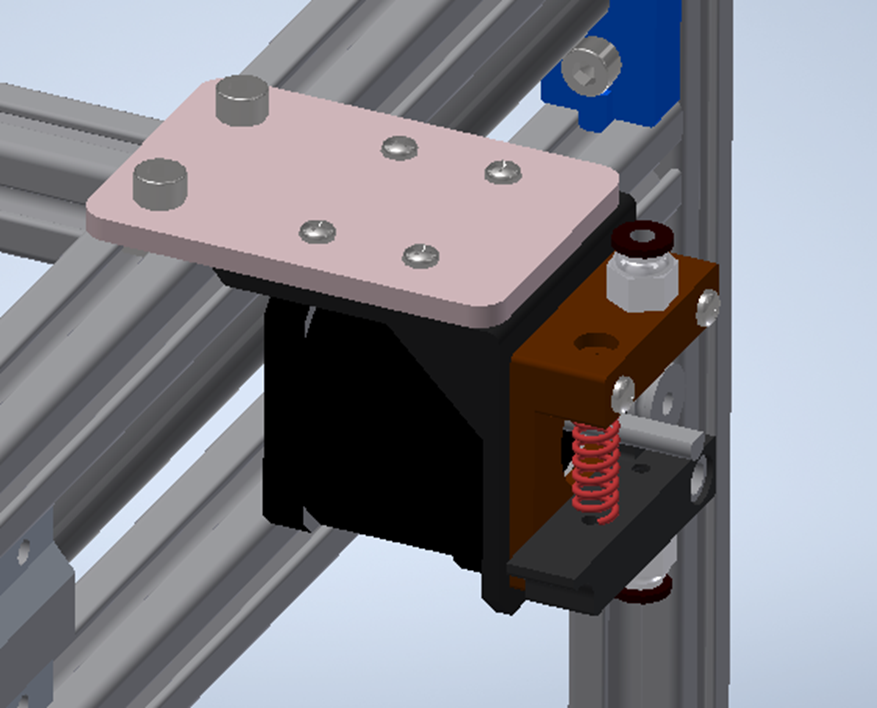

En esta cuarta parte se realizo el cableado de toda la impresora, la cual lo primero que hicimos fue pasar todos los cables necesarios para el carro móvil del eje X, la cual instalamos final de carrera del eje X, ventilador de capa, ventilador del extrusor, calentador del extrusor y cable del motor paso a paso del extrusor. Como puede ver en la imagen, en la parte izquierda tenemos montada el extrusor tipo bowden y en la parte derecha el extrusor tipo directo, que lo explicare mas adelante en este post.

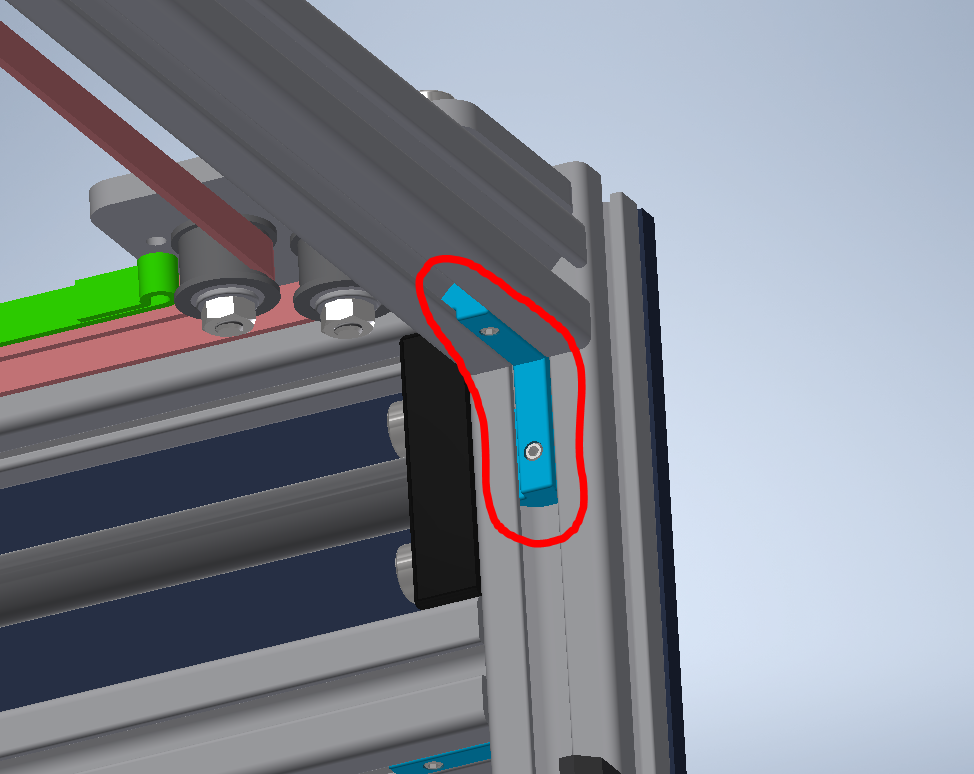

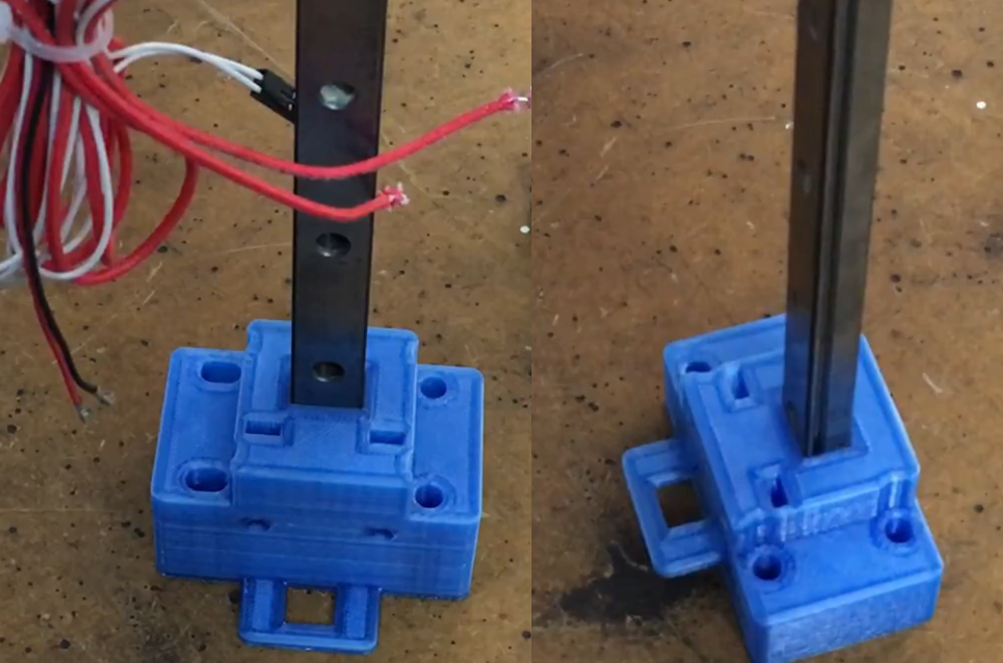

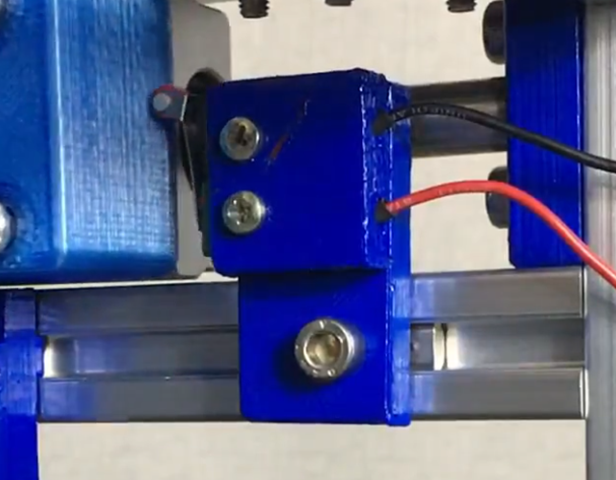

Ahora colocaremos el final de carrera del eje Y, para esto se realizaron estas piezas, donde instalamos el final de carrera con 2 tornillos M3x10mm y posteriormente lo acoplamos al perfil de aluminio, donde usaos 1 tuerca para perfil y 1 tornillo M5x8mm.

En el caso que quieran hacer su impresora tipo Bowden, deberán realizar esta pieza, en mi caso lo hice de aluminio, pero también puede ser impresa en 3D, la cual necesitaremos un motor con su extrusor MK8 (que usé en mi impresora) montados, así mismo acoplar el motor a la placa de aluminio con 4 tornillos M3x8mm, y posteriormente acoplar todo al perfil de aluminio, usando 2 tuercas para perfil y 2 Tornillos M5x8mm.

Impresora 3D parte 5 – Electrónica

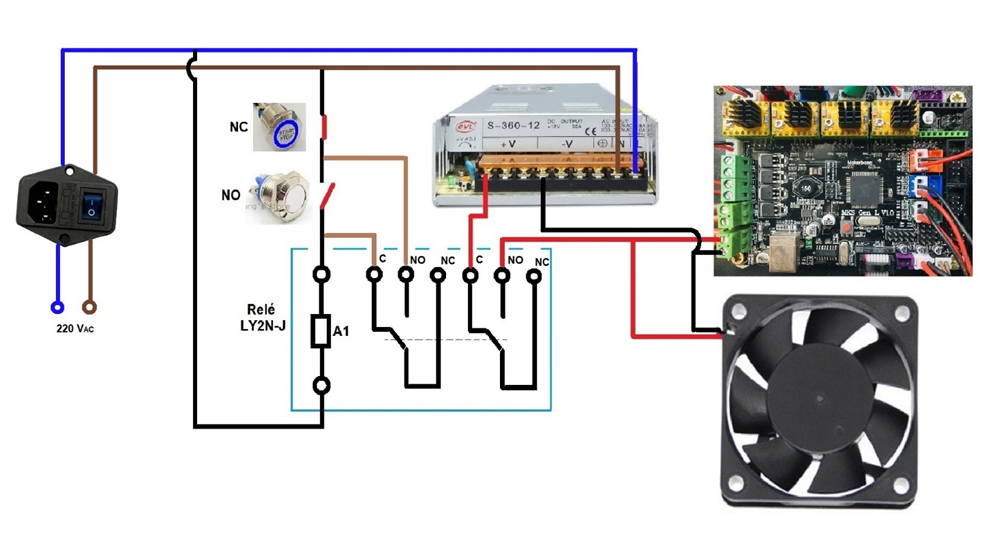

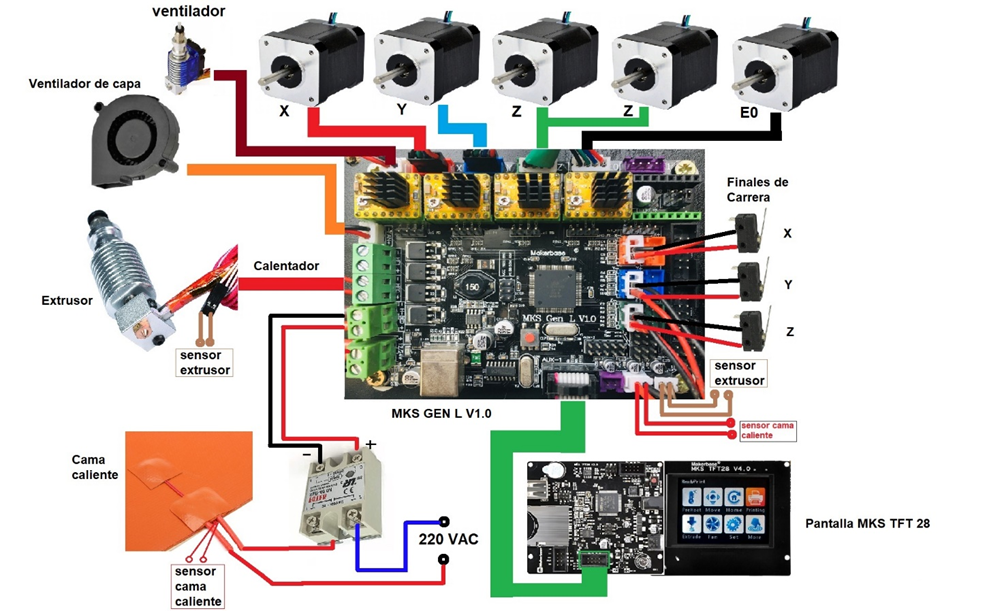

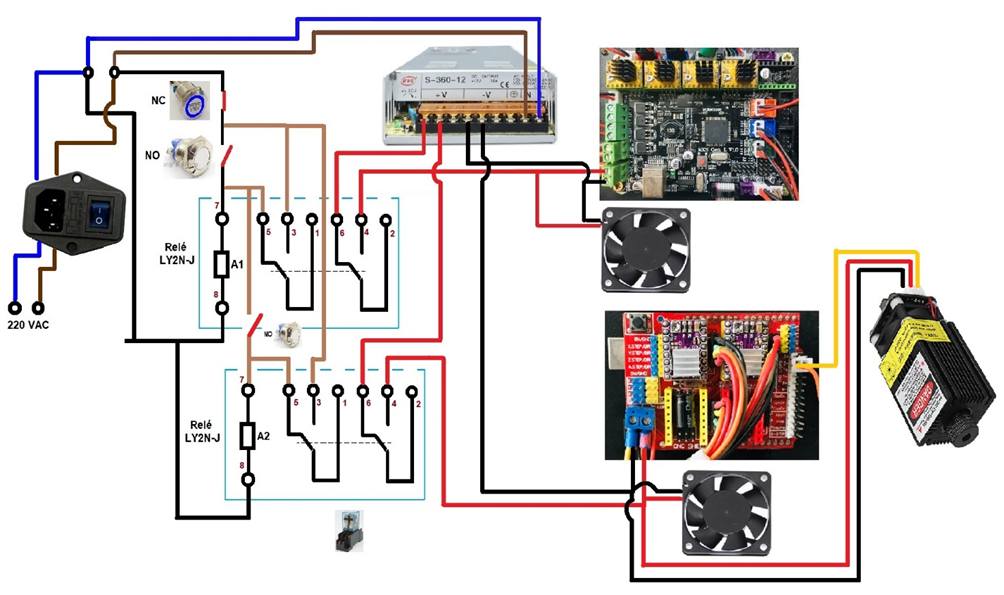

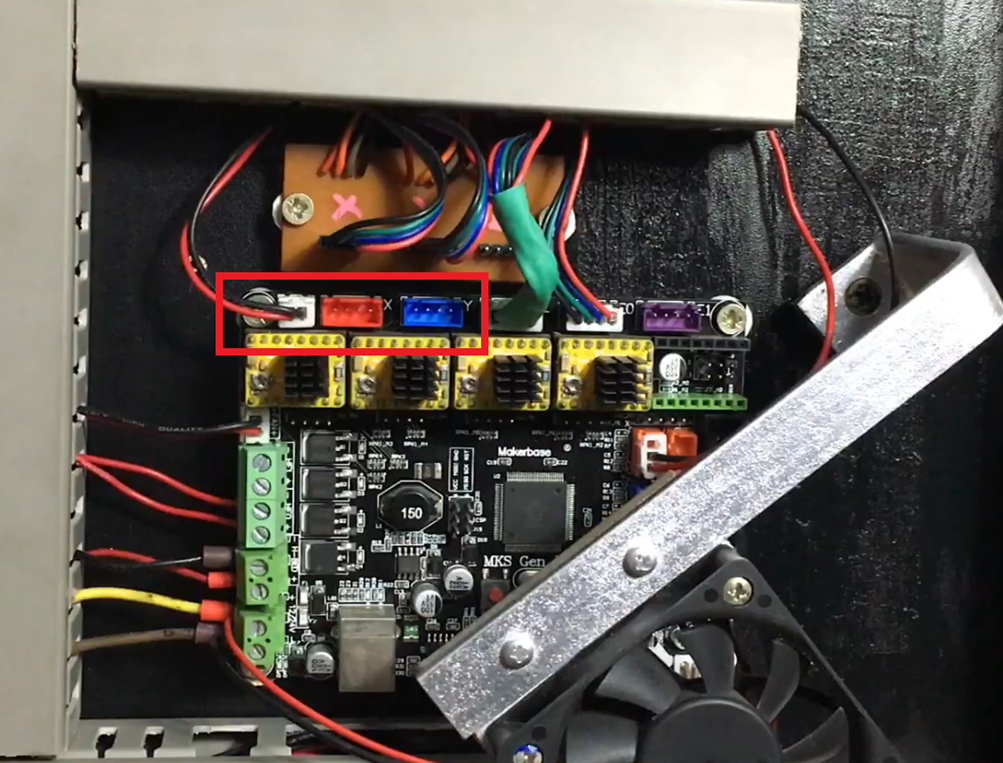

En esta quinta parte, hablaremos un poco de la electrónica que usamos para esta impresora, en este caso usamos una placa de control MKS GEN L V1.0, con sus drivers 8729, una fuente de alimentación de 12V-20Amperios, 1 relés LY2N-J, 1 pulsador NC (ON/OFF), 1 pulsador NO, y un ventilador de 12V para la placa de control.

Aquí también puede ver como se conectaron los motores paso a paso, los ventiladores del extrusor y de capas, el calentador del extrusor, la cama caliente, el relé de estado sólido, finales de carrera y la planta MKS TFT 28.

Manuales de MKS GEN L y Pantalla MKS TFT 28

Impresora 3D – Pruebas de Funcionamiento

Aviso: Para poder ver los ajustes de la impresora 3D en el software cura, ver video adjunto.

En una de las pruebas finales se realizo un personaje del anime One Piece, este personaje es Chopper y aquí puede ver como quedo después del post procesado.

Mejora – Extrusor directo y sensor BLTouch

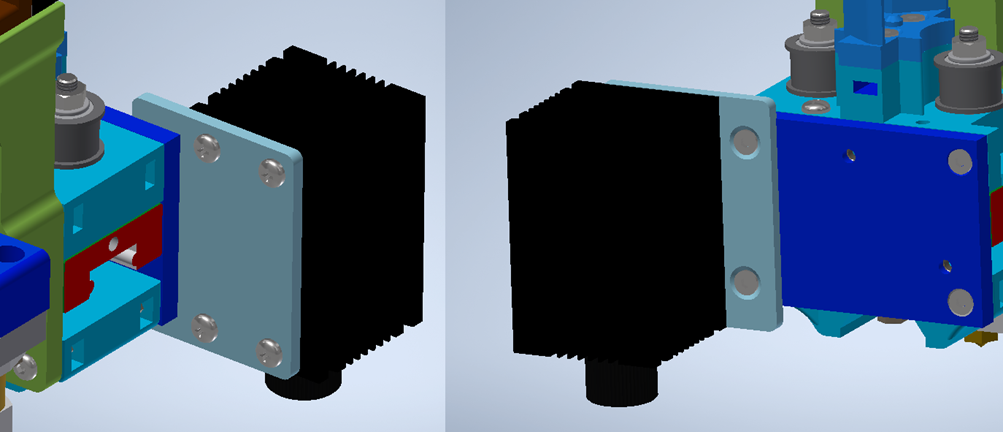

En este parte, se realizó un cambio, aunque en realidad simplemente se paso de un extrusor bowden a un extrusor directo, para eso se imprimieron algunas piezas la cual cambiaríamos al diseño anterior y en el video puede ver como fueron los pasos a seguir para pasar de extrusor bowden a directo.

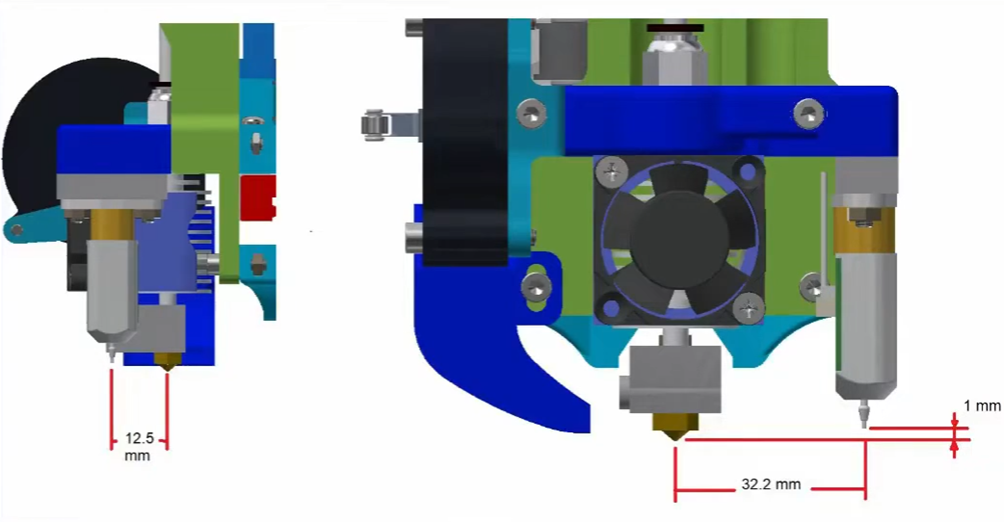

Así mismo para completar en cambio de tipo de extrusor, debíamos cambiar el tipo de nivelación de la cama caliente, pasamos de usar final de carrera a usar un sensor BLTouch y en la imagen adjunta vemos las distancias a la cual colocamos nuestro sensor.

Por último, cambiamos la parte de la programación para el sensor BLTouch y pueden verlo en el enlace a continuación.

Impresora 3D con grabado Laser

Aquí agregamos 1 relé más a la electrónica que habíamos realizado previamente, esto debido a que debíamos agregar otro pulsador NO para poder encender la placa de control del láser, así mismo puede ver las conexiones del láser y también agregamos un ventilador mas para la placa de control.

En esta parte agregamos una pieza impresa en 3D, donde montaremos el laser que hemos comprado, en mi caso es una de 500mW, para eso quitamos 2 tornillos M3x15mm del carro móvil y luego colocamos la pieza que soporta el laser y lo ajustamos con los mismos tornillos que sacamos, luego acoplamos el laser a esta pieza impresa con 4 tornillos M3x8mm.

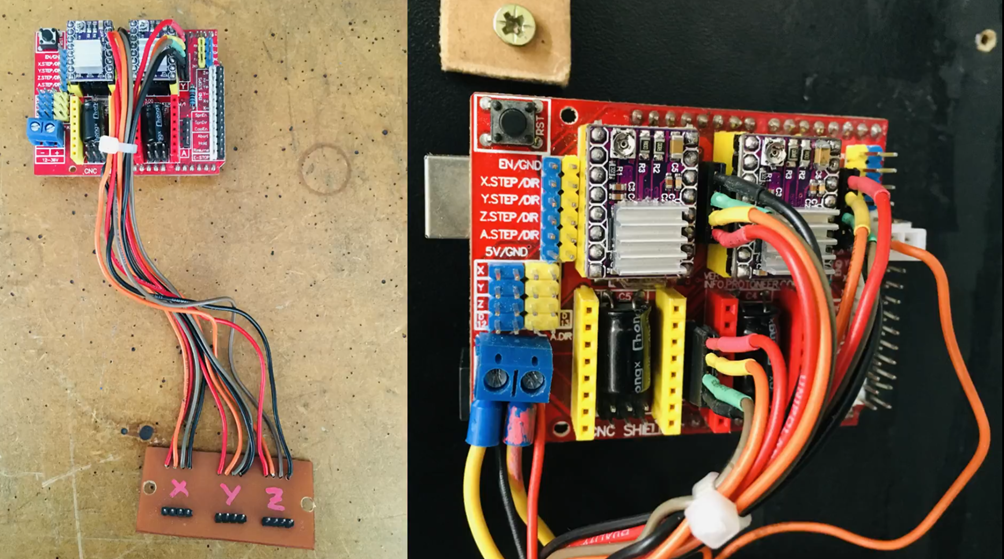

Para la parte electrónica del láser, se realizó una placa de extensión de los motores paso a paso, la cual podrán entender mejor viendo el video.

Como podrán ver quitamos las conexiones de los motores paso a paso X y Y, posteriormente colocamos estos cables en la extensión que habíamos hecho para la placa de control del láser, de esta manera ya tenemos conectado nuestros dos motores que nos sirven a la placa de control del láser.

Por último, nos queda descargar el software Laser GRBL, y poner a prueba nuestro cambio que hicimos para que nuestra impresora funcione como laser.

Deja una respuesta